モーターサイクルにおける取り組み

ヤマハ発動機のモーターサイクル品質への取り組みを紹介します。

品質保証体制

当社のモーターサイクル事業では、より高い品質の製品をお客さまに提供するため、品質保証機能を集約し2020年から品質保証本部として独立させました。品質保証部門の独立により、各部門と連携・監視・牽制しながら、企画・開発、製造、調達、サービスなどの全プロセスにおいて、品質保証部門がお客さま基点に立った品質保証活動を行うことで、お客さまに信頼・安心いただける製品の提供の実現を目指しています。

モーターサイクル品質の一気通貫保証

企画構想から生産立ち上がりまでの各プロセスの節目において、各関連部門の進捗状況や成熟度を確認することで、魅力的な製品を作り続けられる仕組みを構築しています。この仕組みを「マイルストーン管理」と呼んでおり、各節目の判断基準が未達の場合は達成できるまで次のプロセスには進めない厳しいルールとなっています。

また、生産開始後にお客さまの声を収集し、次の企画や活動へフィードバックすることでより良い商品、サービスとなる仕組みとしています。

車両認証~生産(量産)

2020年に完成車検査部門を従来の製造部門から、2021年に車両認証部門を開発部門から分離して、品質保証本部に移管しました。認証プロセスと責任を明確化することにより、完成車の機能、安全性、法規適合性、商品性をお客さま基点に立って確認・保証する体制としています。

完成車検査

各国法規や社内基準に適合していることを保証するため、完成車の出荷前に全数検査を実施しています。完成車検査員は社内基準を満たす力量を持った者のみが行い、厳格な管理の下、機能・安全性・法規適合性だけでなく、外観品質など商品性についても確認しています。

車両法規対応(COP)

車両法規対応(COP: Conformity of Production)として定期抜取り検査要求があるものに関しては、品質保証部門が試験を実施して対応しています。厳格なルールに則り適切な試験を実施し、法規適合性を保証しています。

品質情報の収集・解析/品質改善

市場で発生した品質問題は、国内外の販売会社のサービスを通じてデータベースに登録し、情報が集約される体制を整えています。その情報は開発、生産、調達(サプライヤー)部門に届けられ、各部門が連携して原因の究明や対策を実施するとともに、該当するお客さまへの適切な対応や再発防止策を策定していきます。

リコールなどの重大不具合対応

製品起因で事故が発生した場合や法規に抵触する可能性のある不具合が発生した場合は、迅速にマネジメントへも情報が届き、討議・判断できる体制を構築しています。 市場措置が必要であると決定した場合は、発生国の法規に従い素早く・確実に局へ届け出を行い、販売会社からその製品のユーザー様に無償修理のご案内をダイレクトメールや電話、Webサイトなどを使ってお届けしています。

| リコール | 改善対策 | サービスキャンペーン | ||||

|---|---|---|---|---|---|---|

| 件数 | 台数 | 件数 | 台数 | 件数 | 台数 | |

| 2022年 | 4 | 19,447 | 2 | 2,594 | 1 | 9 |

| 2023年 | 2 | 19,293 | 2 | 46,159 | 1 | 9,839 |

| 2024年 | 5 | 497,751 | 0 | 0 | 1 | 41,659 |

グローバルな品質への取り組み

当社のモーターサイクル事業は、世界中のお客さまに安心、信頼いただける製品をお届けするために、高いレベルでの全世界同一品質の実現を目指しています。そのために、世界中のどこの生産拠点でも、同じ品質保証レベルでモノづくりを行える体制の整備と高い品質意識・スキルを持った人材の育成を推進しています。

MC品質マネジメントシステム(MCQR)

MCQR(Motorcycle Quality Rule)はISO9001を基に、ヤマハ独自のモーターサイクル品質管理思想を織り込んだヤマハグループ規定です。国内外のすべての生産拠点はこのMCQRに準拠し、品質保証業務を行うことで、全拠点で同一品質の実現を目指しています。

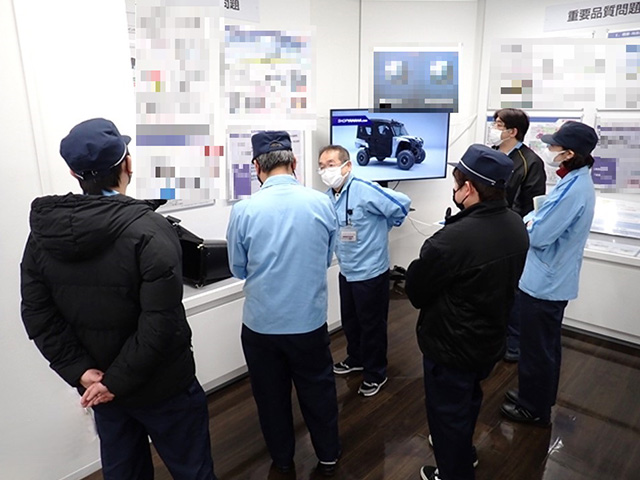

グローバルな品質保証会議

各国生産拠点の品質メンバーを招集してテーマに応じて毎年複数回開催しています。品質に関係する議題を幅広く募り、課題や困りごとの相談や情報交換、各拠点における品質活動の事例紹介等を行っています。会議室で議論するだけでなくホストとなる拠点が工場ツアーを開催する等、現地・現場・現物を重視してタイミング良く率直なコミュニケーションを行うことで拠点間の連携を図っています。

海外拠点支援

当社では、全拠点で同一の品質の実現を目指し、主要生産拠点における検査スキルの見える化、標準化に取り組んでいます。

部品評価ラボ診断

当社では、さまざまな部品の出来栄え評価や不具合調査を行う部品評価ラボを各生産拠点に設置しています。このラボの評価能力の維持・向上を目的とし、2015年から「部品評価ラボ診断」の活動を開始しています。この活動では、本社品質保証部門のメンバーが定期的に各海外拠点に赴き、評価員、評価設備、教育体制、評価基準、業務管理の5つの観点で診断しています。この診断結果に応じてスキルアップを支援することで、評価能力を高め、検査データを活用した製造工程の改善や品質不具合の迅速な解決に貢献しています。

完成車検査員教育制度

当社では2011年から「全拠点の完成車検査員が『同じレベル』で検査が出来る」を掲げ、完成車検査員トレーナー資格認定制度を開始しています。

完成車検査員トレーナーとは、完成車検査員の教育、認定を行うことができる資格を有するものを指し、各拠点のトレーナーが完成車検査員の能力の維持・向上・管理を行います。この資格は本社品質保証部門が認定し、定期的にその能力が維持されているかを確認しています。