第一款用于量产摩托车的旋锻车轮

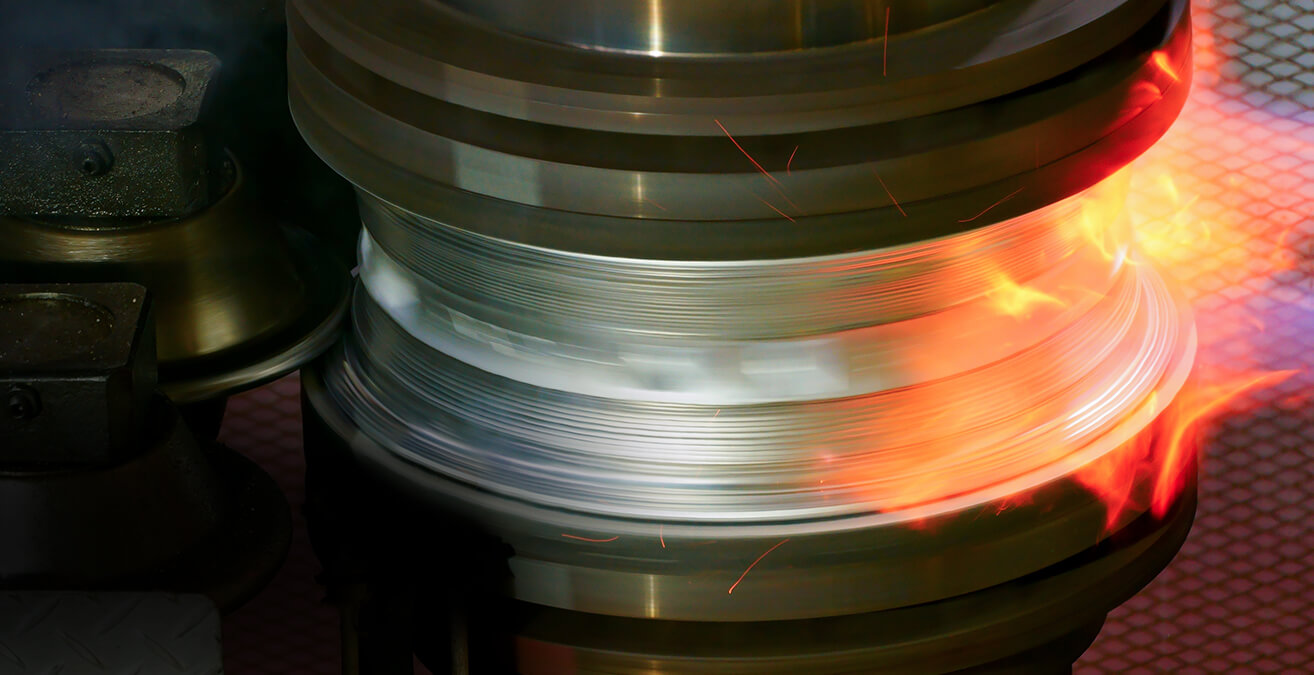

一个预成型的铝轮连接到一个圆形固定装置上,并开始在心轴上旋转。一侧的燃烧器点燃并加热轮体,而另一侧的滚轮伸出并通过压在车轮上开始塑造轮辋。它像人手一样上下移动,拉伸成型铝制工件。

当热量和压力同时施加时,铝开始在心轴上成形,就像陶工在陶轮上将一块粘土加工成精美的艺术品一样,小凹痕和精细轮廓逐渐变得生动起来.这种流动成型工艺是 Yamaha 为新型 MT-09 打造的旋锻车轮的制作过程。作为轻量化铝合金轮毂铸造领域的先驱,雅马哈再次打开了摩托车底盘制造新领域的大门。

来自工厂车间的创新

Yamaha 的 Monozukuri工作场所的工程师和工匠长期以来的一个抱负是从工厂车间激发创新。他们运用自己的技能和专业知识来应对开发人员的挑战性需求并将其变为现实。自然,这是他们展示自己能做什么的一种方式,它仍然是进一步发展雅马哈产品的基石。然而,人们越来越渴望超越通常的进步并带来更具活力的创新。

为了展示改变车轮如何为摩托车带来创新,他们呼吁在新的挑战中已经搁置一段时间的想法、技术和技巧。 2021 MT-09 的轻质车轮的实现得益于两项重大努力。第一个是研究和选择合适的铝合金,第二个是决定使用流动成形来加工车轮。工程师们推测,使铝本身更坚固将有助于他们应对创造新车轮制造方法的挑战,这激发了他们研究各种铝合金。

但光有力量是不够的;合金还必须具有持久的伸长率。因此,他们投入到铝的研究和实验中,尝试不同的成分,同时控制进行热处理等的因素。 “即使合金成分或我们所处的条件稍有变化,也会显着改变金属的特性。铝在这方面非常敏感,几乎没有变化的余地,”一位工程师解释说。最终,雅马哈能够配制一种特殊的铝合金,专门用于旋锻 MT-09 的车轮,并设计出正确的加工方法。

像丢失的金矿一样保持原样

一段时间以来,流压成形一直是制造汽车车轮的既定方法。由于滚轮将表面压出,因此它是形成宽轮辋的有效方法。但是对于摩托车,轮辋相比之下非常窄,传统的铸造技术就足够了。然而,与只有车轮一侧需要有吸引力的外部饰面的汽车不同,摩托车车轮的两侧是其设计吸引力的一部分,这使得它们更难设计和加工。简而言之,使用典型的流动成型工艺来生产摩托车车轮需要付出很多努力却收获甚微。但雅马哈仍然决定接受挑战,找到某种方法使其可行,因为工匠们相信他们可以将车轮减轻到超出既定制造方法所能提供的水平。

事实上,这并不是 Yamaha 第一次使用流动成形。它最初在大约 30 年前用于制造 ATV 车轮,但此后完全搁置,没有进一步发展。正如其中一位工程师所说,“这就像在生产技术和我们的工厂车间中绊倒了一座金矿。”就这样,工匠们的开拓精神被点燃了。

打开新大门的工厂

铸造车轮于 1978 年在日本首次获准用于摩托车。从长远来看,那是在不久前和那年之前,几乎所有的摩托车都装有辐条轮。事实上,雅马哈是第一家在获得批准后为其摩托车安装铸轮的制造商。这也是为什么雅马哈底盘工程师始终坚信的原因——我们是轻合金铸造车轮的行业先驱,作为先驱,雅马哈工厂应该敞开大门,迎接新的想法。这正是他们希望它留下的方式。

当车轮在其心轴上旋转时,滚子向轮辋施加压力以改变其晶粒结构,过程与锻造非常相似。随着轮辋旋转,它们逐渐拉长和变薄,直到它们仅厚 2 毫米。与之前型号的 3.5 毫米轮辋相比,雅马哈专有的旋锻方法使轮辋更薄,并且新的前后轮一起减轻了约 0.7 公斤。

“车轮是关键部件,不仅直接影响操作和性能,而且是安全的重要因素。这就是雅马哈如此齐心协力制造它们的原因,”另一位工程师说。 “作为铸造摩托车轮毂的制造商,我们利用这项技术为我们的 Monozukuri 产品线做了另一个有益的补充,同样,未来还会产生其他新的东西。”