ヤマハでは、生産モデルが多様化する過程において、早くから産業用ロボットを開発し、社内で実用化を進めてきた。その後、さらに研究を進め、1976年7月からは外部への市販を開始した。それが汎用性の高い自動アーク溶接機「ヤマハ・アーク溶接ロボット」だった。「ヤマハ・アーク溶接ロボット」は、熟練したアーク溶接技術者のテクニックとスピードを再現することができ、手作業に比較して約2倍のスピード作業が実現した。

さらに、ヤマハが誇る生産革新の一つに、無公害高速クロムめっきシステム「ヤマハYRPS」(Yamaha Rapid Plating System)がある。ヤマハでは、この分野の技術研究を1975年ごろから進め、新しいめっき液を開発するとともに、めっき液や水のリサイクルにより無公害化を実現。さらに装置を小型化することにより、生産ラインへの設置も可能にするなど、諸問題をことごとく解決しためっきシステムをYRPSとして完成させた。

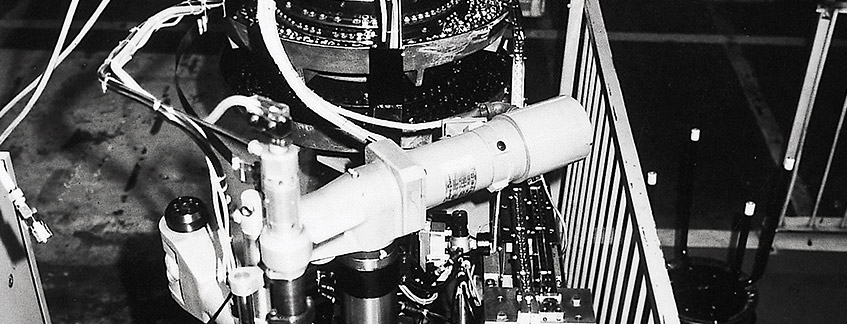

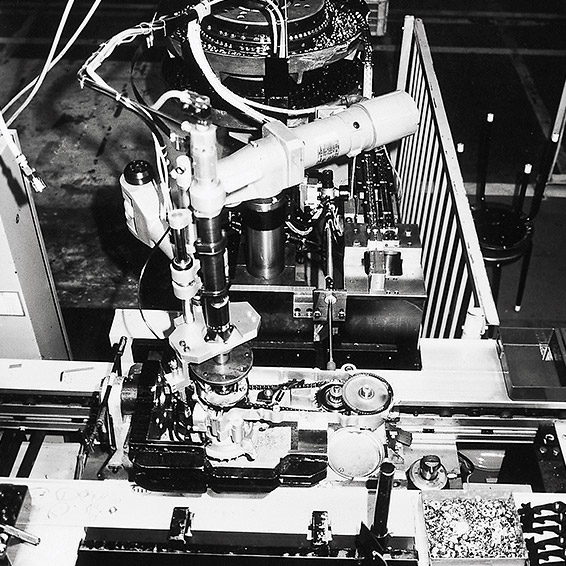

一方、モーターサイクルの生産では、作業工程の自動化・省力化が不可欠であり、すでに1974年より産業用ロボットの研究・開発を強力に推進していた。1976年には独自開発のエンジン組立用直交型ロボットを活用するなど、産業用ロボットの技術開発やノウハウについて着々と蓄積を重ねていた。組立用の水平多関節型(スカラ型)ロボットとして社内で開発した「CAME」(Computer Aided Manufacturing Equipment)はその代表例であり、1979年10月、第1号をモーターサイクルの生産ラインに導入し、大幅な効率化、省力化を実現させた。

この「CAME」を進化させたモデルを外販第一号として販売したのが1983年9月。同シリーズは大量生産が容易なことに加え、既存の類似ロボットに比べて2倍のスピードと作業精度を実現させた。また、設計がコンパクトなことから生産ラインへの導入も容易な上、ロボットの取り付け姿勢が自由など、多くの特長を持っていた。

やがて海外に向けてもビジネスを拡大し、1984年にはアメリカのUSロボット社とFEC社、ドイツのマンフレットクラフト、イタリアのクロノマスター社の4社から受注すると、その後、スペインのラウトロニック社やイタリアのオリベッティ社からも注文を受け、新事業である産業用ロボットは急激に拡大していった。

.