「中子(なかご)」の非接触3次元測定による、積み上げ式の精度保証

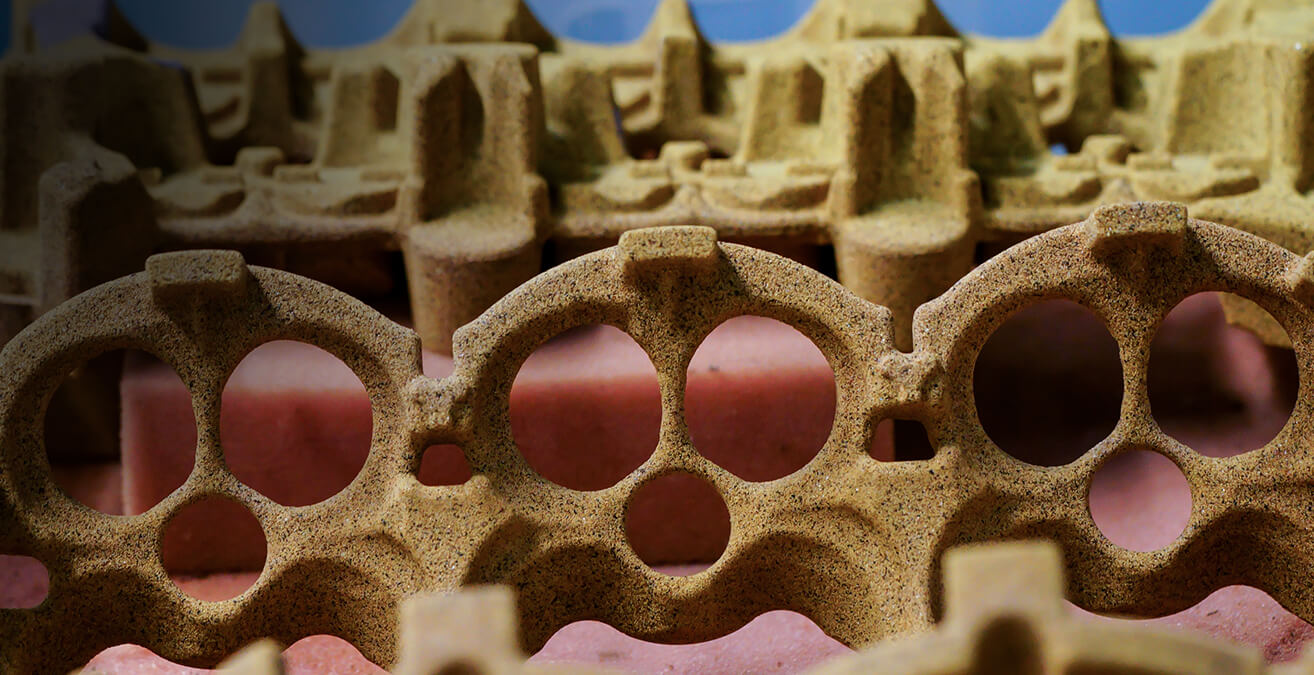

たとえば鈴のような中空の鋳物をつくるには、砂を主成分とする「中子(なかご)」と呼ばれる鋳型が用いられる。これを金型の内側にセットして鋳造を行い、後工程で崩した中子を排出することで鋳物の内側に空洞をつくり出す。中子は、製品の性能に直接的な影響を与える重要な役割を担う反面、オーナーの手元に届くときには影も形もなくなる「消える部品」。「MT-09」のシリンダーヘッドに用いられる複数の複雑な形状の中子は、新たに生み出された計測手法によってさらに厳格にその精度を保ち続けている。

二つの関所。

それで本当に

十分なのか?

エンジンの燃費向上や排出ガス規制の対応に伴い、近年、シリンダーヘッドの冷却性能の重要性がますます増している。その結果、冷却水の水路であるウォータージャケットの複雑化が進み、その空洞を生み出す中子にもこれまで以上にシビアな精度が求められるようになってきた。

これまで空洞部の精度を保証してきたのは、主に中子をつくる金型の測定と、中子を抜き取った後の部品を全数CTスキャンする二つの関所だった。しかし、本当にそれで十分なのか? 「『MT-09』は3気筒。長いサイズの中子が必要となり、反りに対する懸念もある。できれば中子そのものを測定して、3段階の積み上げ式で精度を保証したい」。そう考えたのは、入社3年目の若い技術者だった。

中子を測定する場合、従来は中子の表面に針を接触させる方法が用いられてきた。しかし、形状が複雑化することで針が届かない場所が生まれるとともに、この方法は膨大な時間を要するため全数の測定は現実的ではなかった。それでも測りたい。たどり着いたのは、非接触式のハンディスキャナーを使った3次元測定という新たな手法だった。

姿を消し、

存在感まで

消し去ること。

入り組んだ複雑な凹凸と、複合する曲線と曲面。検査台に乗せられた中子にスキャナーの赤い光を照射すると、3Dデータに変換されたその形状が傍らのモニターに浮かび上がった。モニター上で待ち受けているのは、すべての基準となる設計時のオリジナル3Dデータ。二つの画像を重ね合わせ、仮にわずかでも両者の寸法に違いがあれば、色の濃淡でオペレーターにその事実が知らされる。

「金型は、変形する。もしわずかでも変形が見られれば、すぐに手を入れて最初の寸法に戻さなくてはなりません。中子の精度によっては、排出ガス規制をクリアできない製品を生んでしまう可能性だってゼロではないのですから」。だからこそ中子そのものの全数測定にこだわった。そして、それを短時間で実現するための方法論をボトムアップで生み出した。

中子は、製品化の前に「消える部品」。その精度の高さや美しさに誰かがため息を漏らすわけではない。そもそも「MT-09」のオーナーでさえ、触れることも見ることもできないのだから。何も起こらないこと。気に留められないこと。存在感を消し去ることが、精度の高さを証明する唯一の方法なのかもしれない。

測る。そして

開発を

刺激する。

「測定器やデータ処理の技術は日進月歩。明日になれば、もっと良い方法が生み出されている可能性だってある。でも、いまこの瞬間、どこに出しても恥ずかしくない仕事をしている。そう言える自負はある」

測定は、でき上がった部品を検証し、保証を与えるだけのプロセスではない。もっと前向きで、可能性を秘めた領域の技術だ。中子の測定技術がさらに発展していけば、それはそのまま設計の制約を打破していくことにつながってゆく。「どんなに複雑な線を引いても、製造現場が品質と精度を保証してくれる」というバックボーンさえあれば、設計者は純粋に性能や品質だけを追い求めることができる。「図面どおりの部品をつくることだけが仕事じゃない。ますます技術を高めることで開発の情熱を刺激する。そうありたい」。鋳造の現場に、測定技術でソリューションをもたらした若き技術者はそう言った。