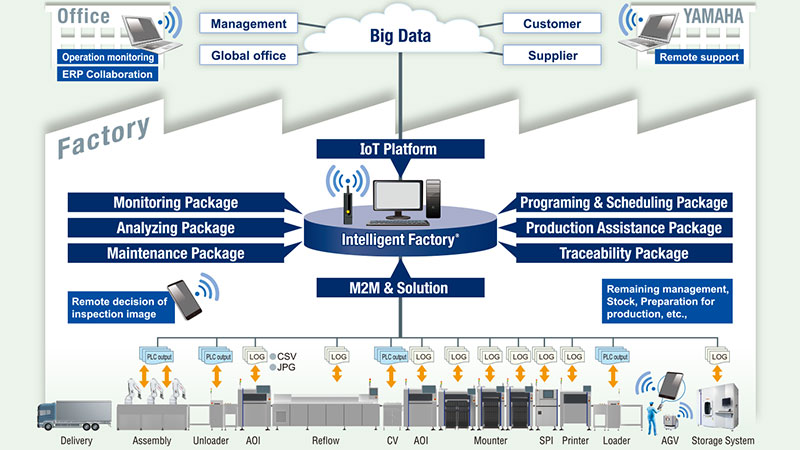

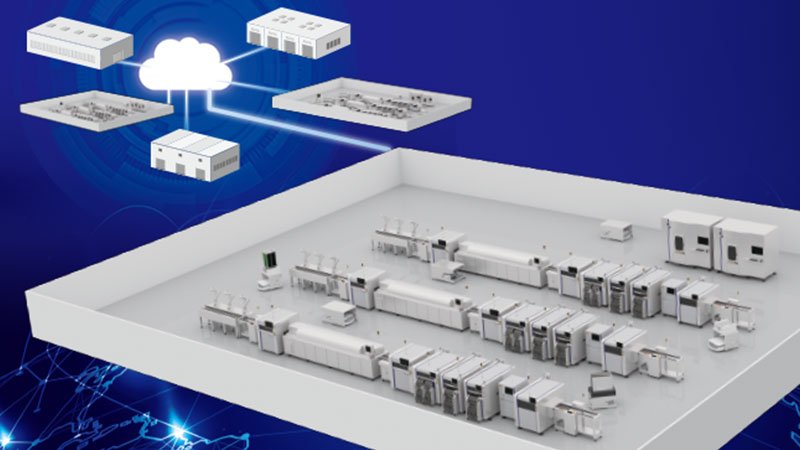

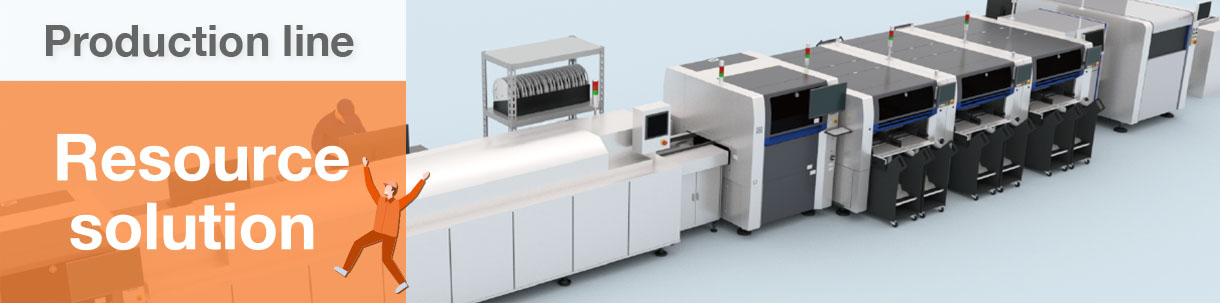

생산 라인의 만족 수량 x 품질 x 노동력 절감: SMT 솔루션

Yamaha의 SMT 장비로 구성된 생산 현장을 채택하여 구현할 수 있는 다양한 SMT 솔루션을 소개합니다.

설치 최소화 및 효율성 향상

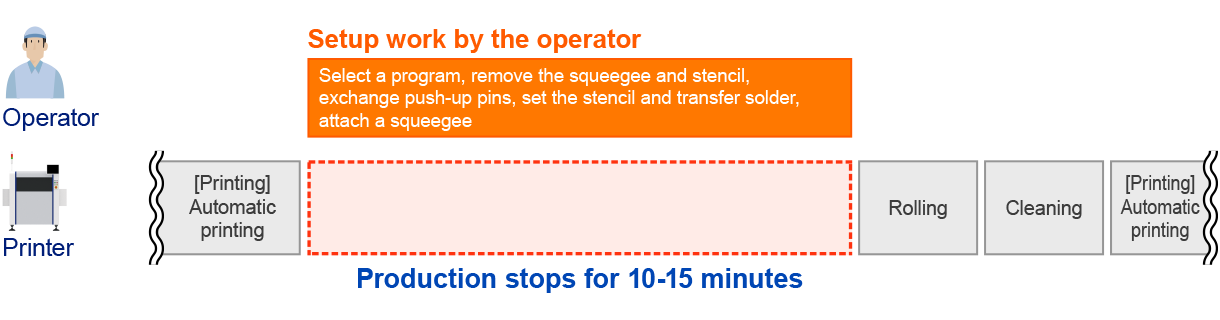

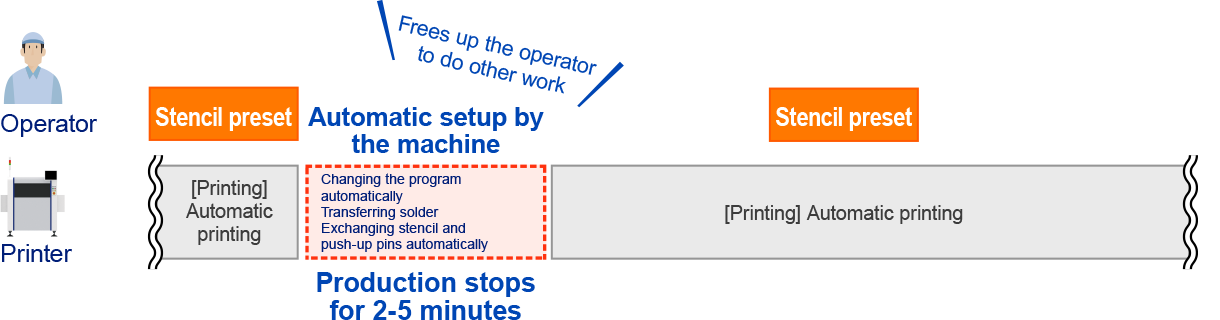

프로그램이 자동으로 전환되더라도 설정에는 여전히 운영자가 필요합니다. 그러나 Yamaha는 설정 작업을 최소화하고 가능한 한 오류를 최소화하는 것을 목표로 합니다.

각 장비에 대한 다양한 자동 설정 기능

각 장비에 대한 다양한 자동 설정 기능

Yamaha 프린터는 작업자의 작업이 필요하지 않은 자동 설정 기능을 갖추고 있어 사람의 실수 없이 효율적으로 설정할 수 있습니다.

실장기의 경우 푸시업 핀과 노즐을 자동으로 교체하여 작업자의 작업을 최대한 최소화할 수 있습니다.

완전 자동화된 프린터 설정

현재 설정 작업

완전 자동화된 프린터 설정

프린터: 완전 자동 설정

프린터: 자동 푸쉬업 핀 교환

마운터: 자동 노즐 교환기

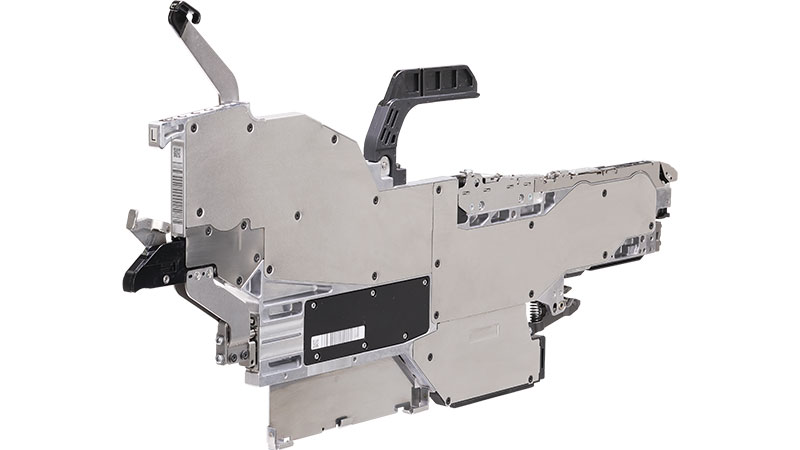

퀵 체인지 피더 캐리지로 사용하기 쉬운 소형 피더

퀵 체인지 피더 캐리지로 사용하기 쉬운 소형 피더

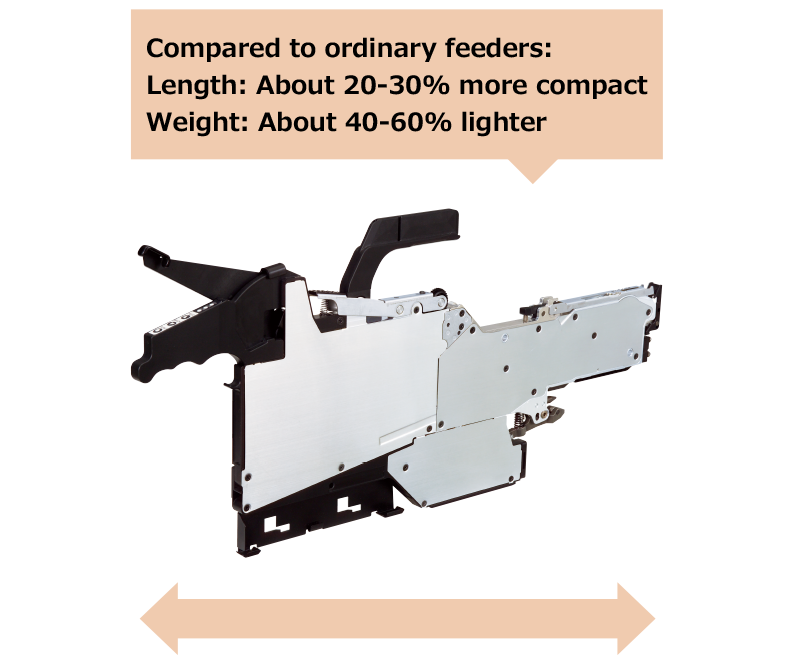

Yamaha 피더는 슬림하고 가볍고 컴팩트하여 한 손으로도 관리할 수 있습니다.

설정에는 상당한 수의 피더를 처리하는 작업이 포함되므로 소형 피더 및 퀵 체인지 피더 캐리지는 작업자의 작업량을 크게 줄여줍니다.

경량 및 소형

한 손으로 취급

퀵 체인지 피더 캐리지

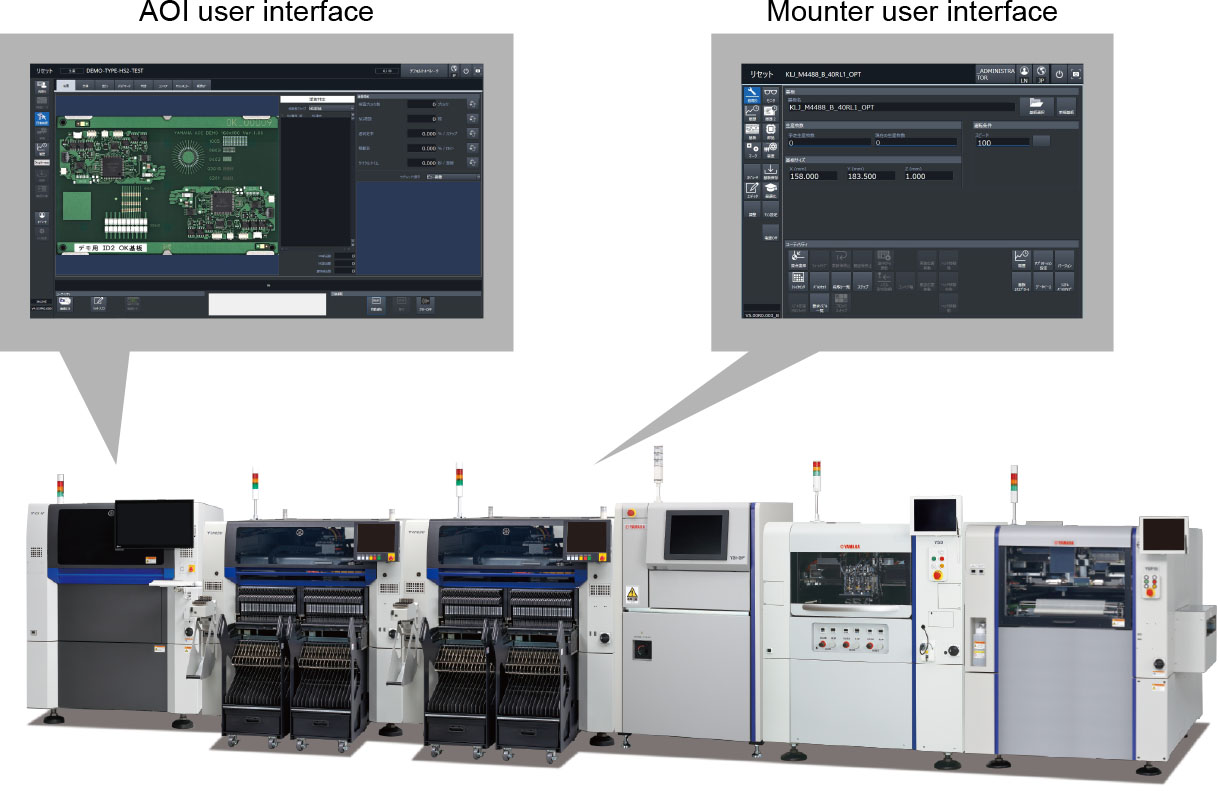

공통 GUI

공통 GUI

Yamaha의 1 STOP SMART SOLUTION Yamaha 기계를 사용하여 주요 SMT 장비를 구축합니다. 공통 설계 개념을 기반으로 한 GUI가 특징이므로 여러 작업을 수행할 때 바로 기계를 작동할 수 있습니다.

자동 부품 /자재 공급을 통한 합리화된 보충

효율적인 생산을 위해서는 기계가 라인을 멈추지 않고 계속 가동할 수 있는 방법이 중요한 요소입니다. 부품 보충은 가장 자주 라인을 중단시키는 작업이기 때문에 Yamaha는 이 작업을 최대한 단순화하여 더 효율적으로 만듭니다.

단순화된 접합 작업

단순화된 접합 작업

라인 중단을 방지하고 생산을 계속하려면 접합을 통해 부품 보충해야 합니다. 접합은 숙련된 작업자가 필요하기 때문에 작업자의 실패 및 작업 지연으로 인해 잦은 라인 중단이 발생할 수 있습니다.

자동 로딩 피더는 작업자가 원하는 시간에 접합 작업을 수행할 수 있도록 하여 이 문제를 해결합니다. 동시에 발생하는 모든 접합 작업을 방지하고 작업 자체를 단순화합니다.

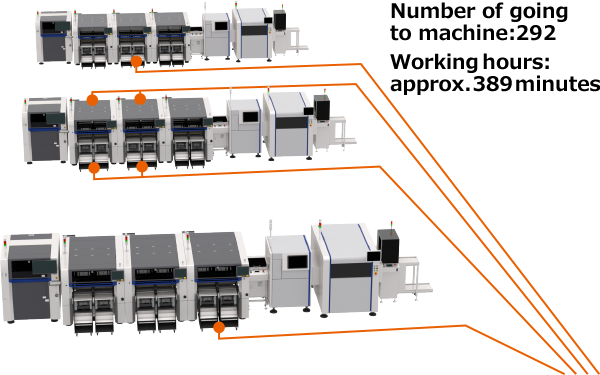

Auto Loading Feeder 도입 사례

| 기존 피더 | 오토 로딩 피더 | 효과 | |

|---|---|---|---|

| 테이프 설정 시간 | 80초/설정 | 30초/설정 | 약. 63% 감소 |

| 최고 테이프 수집 시간 | 15초/설정 | 없음 | 100% 감소 |

| 작업자 오류로 인한 기계 정지 | 5분/설정 | 없음 | 5분/설정 단축 |

| 접합 테이프 비용 | ¥5.0/설정 | 없음 | ¥5.0/설정 감소 |

|

|

방문수 150회 감소 약 145분 단축 |

자동 로딩 피더로 부품 보충

라인 중단 없이 트레이 부품 보충

라인 중단 없이 트레이 부품 보충

하나의 팔레트는 적은 수의 트레이 부품만 운반할 수 있기 때문에 많은 부품 관련된 경우 여러 번 보충해야 하므로 라인이 중단되는 경우가 많습니다.

Yamaha 트레이 피더는 생산 라인에서 비어 있는 트레이를 수거하여 새 트레이로 교체하여 라인을 중단하지 않고 부품 공급할 수 있습니다.

토요일30NS

eATS30

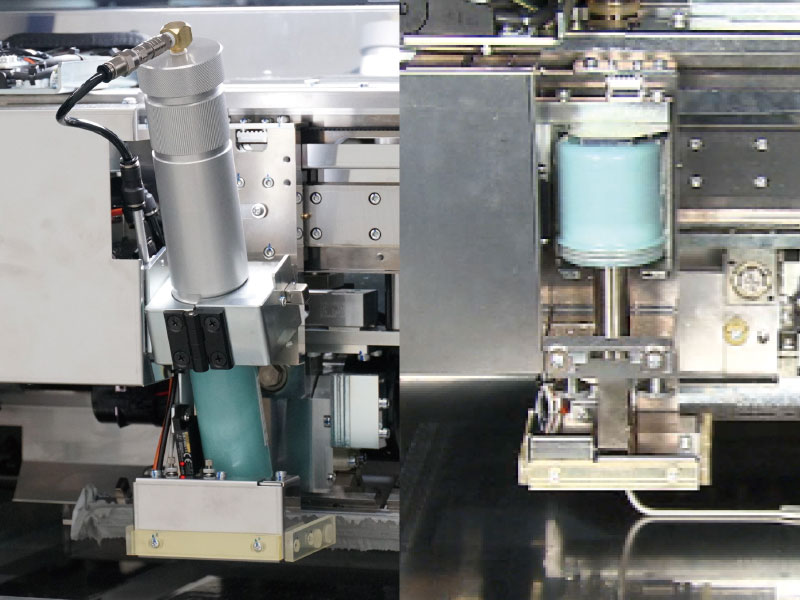

자동 솔더 공급

자동 솔더 공급

일반적으로 땜납 인쇄의 경우 땜납이 얼마 남지 않았을 때 보충해야 하므로 장비를 멈춥니다.

그러나 Yamaha 프린터는 장비를 중단하지 않고 자동으로 납땜을 공급할 수 있습니다.

솔더를 많이 소모하는 자동차 관련 PCB와 같은 PCB의 경우 대용량 12oz 주사기를 사용하여 논스톱 생산 시간을 더욱 연장할 수 있습니다.

예시 : 솔더 자동 공급 기능 도입 효과

| 수동 공급 | PSC(12온스 주사기) | 효과 | |

|---|---|---|---|

|

|

||

| 인쇄 품질 | △ | 〇 | 품질 향상 |

| 용기 교환 시기 | 30초 (주걱으로 추가 공급하는 시간) |

30초 (장전된 주사기로 교환 시) |

같은 |

| 24시간 생산 중 납땜 공급 횟수 | 48회 | 1회 | 47 보충 감소 |

| 운영자의 도보 거리/시간 | 1,920m / 24분 | 40m/0.5분 | 1,880m/23.5분 줄인 |

| 24시간 생산 중 정지 시간 | 24분 | 1 분. | 중단 시간이 거의 없음 |

자동 유지 보수/자가 진단

생산 품질을 높게 유지하려면 장비 상태를 정기적으로 점검하여 표준에 부합하는지 확인해야 합니다. Yamaha 마운터 및 AOI는 생산 중에 장비 상태를 자동으로 확인하여 시작 검사와 같은 작업의 필요성을 최소화합니다.

노즐 상태 점검

노즐 상태 점검

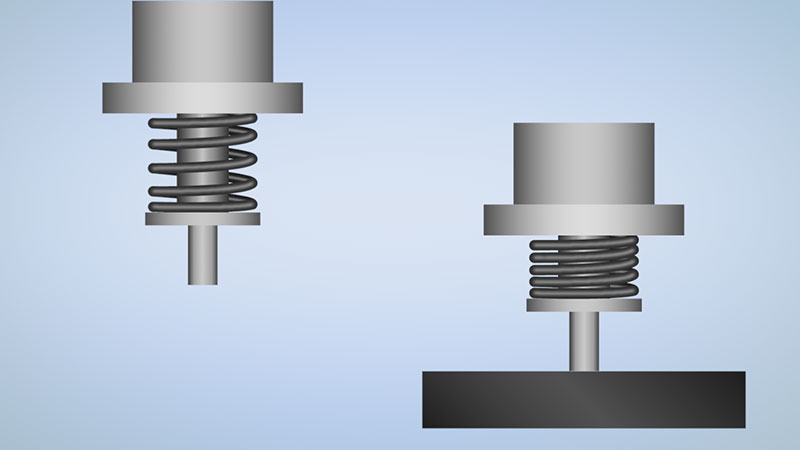

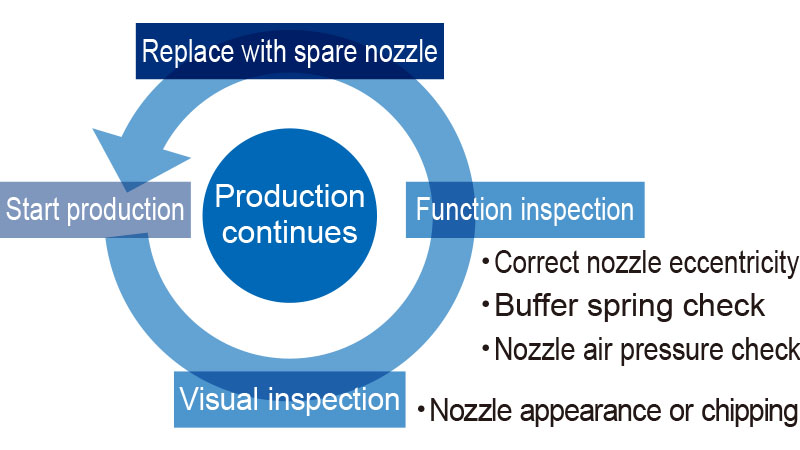

일반적으로 노즐을 올바른 상태로 유지하려면 정기적인 검사가 필요하며 작업자에게 추가 작업이 추가됩니다.

야마하 마운터는 노즐 끝의 스프링 상태를 자동으로 확인하고, 노즐 공기압을 확인하고, 노즐이 깨끗한지 이미지로 검사합니다. 블로우 스테이션은 또한 공기 채널을 자동으로 청소하여 기계 내부에서 자체적으로 유지 보수 작업을 수행합니다.

블로우 스테이션

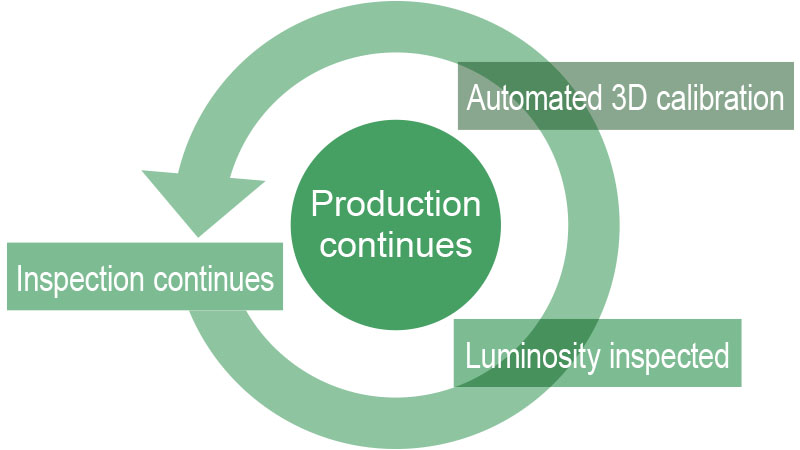

AOI에 의해 자동으로 검사되는 검사 능력

AOI에 의해 자동으로 검사되는 검사 능력

Yamaha AOI는 광학 검사 장비로 중요한 조명의 광도가 적절한지 자동으로 확인하고 3D 검사로 높이가 제대로 측정되었는지 확인하여 검사를 뒷받침합니다.