Days Gone By Stories from the Trailblazing Years of Yamaha Motor

介绍雅马哈发动机技术背后的故事。

12总统令:N 计划

我们的下一个任务是将年产量提高到 30 万台,这是小池社长亲自交给我们的。我们的产品线还没有60马力以上的车型,看看我们的销售网络,给我们分配这么高的目标在当时是不可想象的。然而,有了如此明确的目标,一旦我们开始工作并让每个部门制定实现目标所需的计划,需要做什么就变得很明显了——尤其如此。

“好,我们去做吧!”是我们的口号,公司的每个人都努力实现目标。工程部门将竭尽全力加强阵容,营销部门将努力重组和简化我们的销售网络。但是工厂会特别辛苦。我们必须进行重大投资并建立一个新设施。简单来说,我们需要建造一个新的舷外装配厂。但是我们实际上没有空地可以建,所以我们唯一的办法就是把单层的2号楼改成两层楼,并增加油漆和组装线。

问题是,如果我们这样做,新楼层的建设就需要在不中断 2 号楼的运营的情况下完成!在一楼不停止生产的情况下,建造一个全新的工厂二楼?谈论一个严峻的挑战!我们咨询了飞岛公司,他们同意接受我们都知道是一个不合理的项目;它最终成为一项非常困难的工作。

建设项目被称为“N 计划”,工作分为第一阶段和第二阶段。第一阶段于 1979 年实施,第二阶段于 1981 年实施。虽然在此期间生产有一些中断,但在 1982 年,新的两个层二楼全面投产,各类生产设备到位。

N计划前的2号楼

N计划后的2号楼

雅马哈的舷外发动机工厂是世界上第一个采用高架输送机的工厂。

我们还在滨名湖的雅马哈码头旁边建了一座维修大楼,这是我们测试安装在船上的舷外机的基地。所有这些新建筑和更大的设施都在我们眼前拔地而起,让员工觉得他们的公司真的在成长,并激发了他们工作中反映的雄心壮志。

所有这些投资的结果是销售额超出了我们的预期,我们能够大幅增加我们的生产数量。我们现在提供 85 hp 到 115 hp 范围内的大型舷外机,年产量高达 230,000 台,我们生产线上的舷外机平均马力等级更高。仅用四年时间,我们就实现了年产量 300,000 台的目标(平均舷外马力为 25 马力)。

在 N 计划刚开始实施时,公司进行了大量投资,大大超出了我们的销售和利润范围,深知资金用于企业的未来。然而,这些投资实际上成为了三信工业(株)后来的利润来源。奇怪的命运转折,我们完成N计划并累计生产舷外机达到200万台的那一年,是合资企业解散的同一年。

13终于去美国了:我们一直梦想的市场

在 N 计划之后,我们面临的下一个任务是在美国推出雅马哈舷外机,用当时的小池总裁的话来说,美国是“雅马哈舷外机最后保存的市场”。美国是世界上舷外机最重要的市场,如果一个舷外机在那里得到高度评价,那无疑是一流的产品。实现这一目标正是我们多年来的梦想。

时间倒流一点,在正式董事会会议上,虽然 Sanshin 仍是与 Brunswick 的合资公司,但从未批准任何大型舷外机的开发。然而,由于美国市场是我们的最终目标,大型舷外机型——尤其是配备 V6 发动机的机型——将是绝对必要的,我知道我们需要尽快开发它们。

然而,如果没有水星的合作,这将是一项艰巨的任务,我们缺乏应对这样一项事业的信心。如果我们自己来做,我们唯一的选择就是先建立一个原型并以此作为研究的基础,这不可避免地会花费大量时间。

我决定我们别无选择,只能立即开始,在 1976 年 8 月,我指派了我最勤奋和最有才华的两名工程师——山本先生和松本先生——负责该项目的研发。这是在合资企业成立三年之后,我们开始生产新的 40 马力型号之前。我个人决定开始这个项目,我们甚至对 Yamaha 董事会也保密。

我们决定制造我们自己的 150 hp、1,800cc V6 发动机,并开始使用 Mercury 和 OMC 的 V6 发动机作为参考来制作原型。一年后的 1977 年年中,我们设法完成了一个原型 V6 舷外机。虽然它远非完美,但第一次尝试结果相当不错。

当我们开始在测功机上运行原型进行性能测试时,它发现了各种各样的问题。我们在一遍又一遍地进行进一步测试时,在它们出现时解决了它们。在某些时候,我们以某种方式达到了我们设定的性能目标。看着我们自己制造的第一台 V6 舷外发动机,我们慢慢开始意识到我们实际上可以在没有水星技术帮助的情况下制造一个。

我起草并提出了一系列新型舷外 V 型发动机的开发计划。这次获得雅马哈汽车董事会的批准,我们开始开发针对美国市场的新型V4和V6舷外机。当然,这一切都没有得到合资公司三信董事会的批准。这一切都要追溯到 1978 年初。

14开发我们的第一个 V 型引擎

不久之后,联邦贸易委员会对这家合资企业发出了投诉。看到合资企业可能会解散,这加快了我们在 V 型发动机项目上的工作。我们开发 V4 和 V6 发动机的目标自然是提供比 OMC 和 Mercury 制造的发动机更高的性能,因此我们根据与其发动机的广泛比较来确定我们发动机的规格。

像这样的大型 2 冲程 V 型发动机的生产对于三信来说显然是第一次,但即使是雅马哈发动机以前也从未这样做过。大规模生产这种发动机所需的设备也很广泛。经过反复研究,考虑到我们面临的开发效率和生产问题,决定将V4和V6作为一个系列进行开发。对于它们的规格,两款发动机将共享相同的缸径和冲程,而 V6 发动机只是多增加了两个气缸。这意味着两种发动机可以使用完全相同的活塞、连杆等。该系列的造型和设计将是统一的,这意味着底部整流罩、上壳体、下单元、支架和控制装置都将相同。

将 V4 和 V6 开发为一个系列而不是单独的模型在很多方面都是有益的。模具和设备所需的投资更容易澄清,生产问题可以快速解决,我们还可以有效地将反馈传递给工程师。这促进了两种发动机开发问题的通用解决方案。

当时,开发新的 120 马力舷外机所需的投资(包括所有模具、设备和夹具)为数亿日元。对于 V 引擎系列开发项目,V4(该系列中的第一款车型)的投资几乎是其两倍,而 V6 的成本仅为 V4 制造成本的 40% 左右。因此,即使将 V4 和 V6 的投资合计起来,它的成本也低于开发新的 120 马力舷外机的成本的三倍。我敢肯定,如果发动机单独开发而不是串联开发,成本会高得多。

像这样的大排量发动机需要一种不同于我们为中小型舷外机设计的方法。在研究了 OMC 和 Mercury 的 V6 发动机后,我们意识到许多零件都做得很小,组件强度和类似因素的余量很小。在根据我们自己的工程经验制造舷外机时,我们的发动机总是比 OMC 和 Mercury 的 V 型发动机更大更重,这是舷外机作为产品的竞争力的两个巨大劣势。这一事实几乎迫使我们设计具有类似于 OMC 和 Mercury 的小零件和组件强度的发动机。

15耐久性优势

当您从设计转向实际构建原型时,未解决的问题变得更加明显。特别是曲轴给我们带来了很多麻烦。在用一根钢棒加工我们的整体曲柄后,我们对它们进行渗碳和淬火。但我们在加工阶段确保尺寸精度的所有工作都是徒劳的;渗碳/淬火过程会导致曲轴变形,并且每个曲轴的变形量不同。只有在反复修改以纠正此问题后,曲轴才可以使用。

之后是发动机缸体。我们的 V 型发动机的气缸体使用 Schnüerle 环扫气以获得最佳性能,但仅创建其技术图纸是一项非常复杂的任务,需要花费大量时间从 3D 角度理解其结构。制作木制铸模并完成试铸花费了大量的时间和精力。相比之下,OMC 和 Mercury V 型发动机使用了更简单的错流扫气设计。

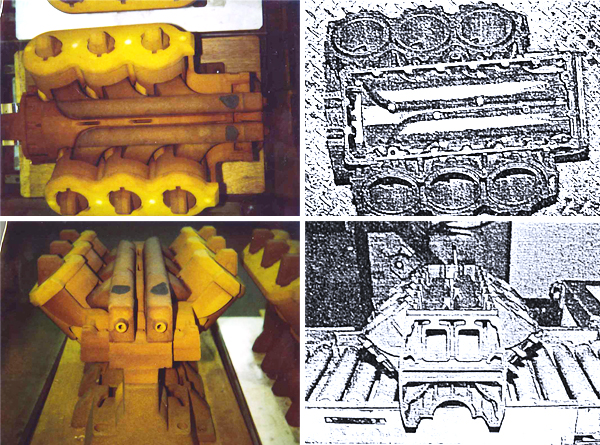

V6 舷外发动机缸体及其壳体铸模

原型最终完成后,测试立即开始,到处都是零件损坏或卡住。这对我们来说是一个粗鲁的觉醒,表明我们认为我们可以简单地构建一个原型并以某种方式成功开发我们自己的 V 型引擎是多么天真。这标志着日复一日的反复试验的开始,缓慢的步伐意味着我们需要相当长的时间才能将发动机准备好投入生产。

以轴承为例,尽管它们符合现有标准,但在测试过程中很快就会失败。所以我们去了轴承制造商,找出问题所在。 “在这种情况下,这种尺寸的轴承不可能承受得住。你需要更大的尺寸,”他们说。

但是变大一个尺寸意味着发动机本身必须制造更大的尺寸,这将使它比 OMC 和 Mercury 发动机更大更重。所以我们有点自私地问轴承制造商不可能的事情:“你能不能制造出同样尺寸的东西,它可以工作?”他们尝试使用不同的材料,改变滚针的凸度和游隙,尝试各种不同的热处理等。随着这些各种小改进数量的增加,轴承的耐用性依次稳步提高。

正如我们所怀疑的那样,当我们测试 OMC 和 Mercury V 型发动机时,很明显它们也存在一些耐用性问题。这使我们确信我们可以制造出与他们的引擎一样好的引擎——如果不是更好的话。于是我们开始工作,像升级轴承一样,一丝不苟地改进各种零件。

16轻量和紧凑是最重要的

1981 年 6 月,我们终于能够开始生产我们的 115 马力 V4 发动机。产品规划开始花了三年半的时间,而我们第一次开始开发 V 型发动机原型已经五年了。然而,这五年是建立雅马哈大型舷外发动机技术的关键。这一切都是因为我们别无选择,只能涉足与我们在中小型舷外机领域所拥有的技术领域相去甚远的技术领域。

这个 1981 年的广告介绍了 Yamaha 的大马力 V4 舷外机,它结合了尖端技术。

以雅马哈的 2.6 升、225 马力 V6 舷外发动机为例,仅发动机重 94 公斤,功率重量比为 1 马力/0.42 公斤。我们现有的中小型舷外机的比率约为每 1 公斤 1 马力。与每 1.2 公斤 DOHC、2 至 3 升汽车发动机的 1 马力相比,这是一款令人难以置信的轻巧紧凑的发动机。

此外,虽然最大转速限制是相对较低的 5,600 rpm,因为它是一个船用发动机,它仍然产生每升 87 马力的输出以及每升 1.2 kg•m 的非常高的扭矩。与陆地上使用的发动机不同,船用发动机通常会长时间全速运转,这意味着必须采取适当的措施来确保耐用性并防止海水腐蚀。

从这个意义上讲,可以毫不夸张地说这款 V6 是世界上最轻、最紧凑的量产发动机,除此之外,它还可以承受一些令人难以置信的艰苦使用。当已故的日本二冲程发动机最权威的 Kiyoshi Tomizuka 博士访问雅马哈时,我向他展示并解释了发动机,我记得他对它是多么着迷,他说:“我不知道这么神奇的 2 -冲程发动机存在于当今世界上。”

重量轻和紧凑是舷外机的两个最重要的特征。正是我们对这两者的理解能力,也让曾经不可想象的事情变成了现实——可商用的舷外发动机产生的功率超过 200 马力。几乎可以说,你可以在一定程度上在耐用性和可靠性上妥协;我相信轻便和紧凑是更重要的特征。

雅马哈的 220 马力 V6 舷外机在发布时拥有世界上同类产品中最轻的量产发动机。

17 项其他人无法复制的技能和技术

在上述制造雅马哈第一台 V 型发动机舷外机的过程中,以及随之而来的广泛且反复的试错,我们得出了一个结论。我们过去常常将整个舷外机视为刚性结构,而实际上情况恰恰相反。当发动机运行时,它的许多零部件都会改变形状。甚至舷外机的下部也承受着发动机的重量,使其扭曲变形。一旦我们开始研究这样的舷外机,我们很快就开始了解许多问题区域的根源。

例如,我们去格里森公司研究了他们的下齿轮斜齿加工方法,但即使按照格里森的标准(与汽车一样)设计和加工齿轮,发动机运转后齿轮齿也会断裂只有几个小时。原因是当舷外机在水中行驶时,发动机扭矩会导致下部单元变形,从而破坏齿轮齿的啮合方式。我们通过加工齿轮解决了这个问题,即使下部单元变形,齿轮也能正确啮合。这意味着我们将加工我们的齿轮,使其具有略微偏移的配合表面。

连杆的大小端也必须经过特殊加工,以便在发动机运转时曲轴箱变形时具有尽可能大的配合面。各种轴承的凸度也采用完全相同的方法。只有经过如此广泛的反复试验,我们才能敲定细节并决定舷外部件的形状和尺寸。

复杂加工工作的必要性和找到提高精度的正确方法使我们意识到我们必须以与以前不同的方式解决问题。我们也有更小的工程公差裕度,这缩小了构成最佳机器设置的范围,并且零件必须以更高的精度和更少的变化进行加工。我们了解到,积累和应用这些技术知识使我们的舷外机比我们的竞争对手更可靠,即使模型的概念是相同的。

也正因如此,如今雅马哈的大型舷外机在全球市场上享有比竞争对手更好的声誉。虽然我个人仍然不认为它们是完美的,但我逐渐开始看到构建这些知识的方向。

将 Yamaha 大型舷外机作为一种有竞争力的产品推向市场是一项不同于我们以前面临的技术挑战,要在更小的包装中提供相同的耐用性和可靠性。这只是我们作为工程师的经验的一个例子,但如果您能够获得一种技术,使任何产品的性能比其他产品更进一步,您将毫无疑问地能够保持相对于竞争公司的优势水平。

我听说日本有很多中小型公司,其产品占全球市场份额的 60-70% 以上。这些公司做大公司不做的事情,并且位于该国更多的农村地区而不是城市。他们的产品大多是单独的零件,并不被视为特别“高科技”,但我明白,正是这些公司在这些零件方面拥有丰富的专业知识,才使他们的产品保持如此高的需求。

虽然我确实认为有必要进入通常所说的“高科技”领域,但如果任何公司可以轻松复制另一家公司的“高科技”产品或投入足够的资金,那么它就不是真正的“高科技” “ 产品。如果贵公司是业内唯一一家不仅需要尖端技术,而且还需要具备多年经验才能获得的技能的产品,那么——根据我的定义——贵公司无疑是“高科技”。从这个意义上说,可以说任何工程师的真正任务是通过您创造的技术使您的公司与众不同,这些技术可以像其他人一样解决问题。