Days Gone By Stories from the Trailblazing Years of Yamaha Motor

介绍雅马哈发动机技术背后的故事。

5一个非常规的游泳池改变一切

耐久性和耐久性测试绝对是确保发动机可靠性的关键。当时我们主要在测功机上运行我们的发动机进行测试,所以我们不仅不能真正运行足够长的时间来进行可靠的耐久性检查,而且测试条件与我们的产品在现实世界中所经受的不同。将舷外机安装在船上并连续驾驶数小时也是不切实际的。我们能做的最好的事情就是将发动机安装在新井工厂码头的浮动测试台上并在那里进行测试。

然而,那个地方有各种限制,我们每天只能运行 3 到 4 个小时的引擎,所以我亲自拜访了小池总经理,告诉他我们非常需要一个专门的设施来进行舷外耐力测试。那是 1972 年 9 月。

巧合的是,就在那时,雅马哈发动机正在推进收购 Gamagori Development Co., Ltd. 的谈判,该公司是一家位于三河湾填海土地上的造船公司。公司的部分场地延伸到海岸线,我们认为我们可以将其用于耐力测试。有些人担心距离滨松太远而无法进行实际测试,但迫切需要一个真正的解决方案,因此距离不足以改变我们的想法。这就是我们以某种方式设法找到专用位置进行耐力测试的方式。

当时蒲郡试验场的全貌(在海岸上)

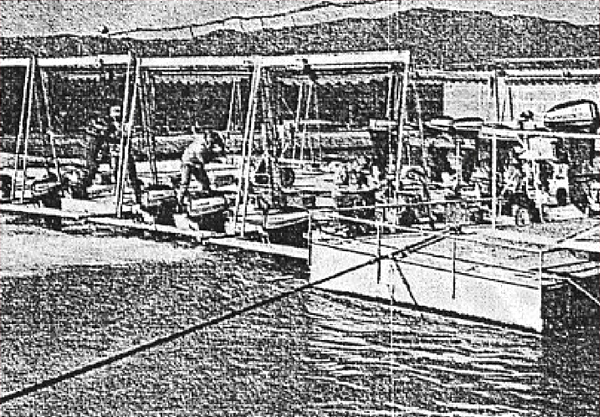

起初,我们只是在靠近岸边的一个破船厂码头内漂浮了一个浮筒,在上面安装了引擎并在那里运行。我们还在浮桥附近建造了一个小棚屋供测试人员工作。这些步骤是我们启动耐力测试计划的第一步。

在那个年代,从滨松开车到蒲郡开会或运送零件需要两个半小时。在雨中进行测试也非常困难,尤其是在台风即将来临的时候。我们不得不将浮筒拖上岸,加固棚屋,并在它们撞上之前匆匆忙忙做其他准备。但只要海面不太波涛汹涌,我们就能够更好地复制实际使用条件,甚至整晚都在运转引擎。

库野部部长是蒲郡试验场的第一任负责人。引擎连续运转,站点的 15 名左右人员分三班全天候工作。多台发动机连续运行,因此如果其中一台发动机因某种原因停止运行,会立即进行检查,问题得到解决并再次启动。

我们让测试人员整夜不间断地监控引擎,多亏了他们的辛勤工作,我们才发现了以前没有注意到的问题区域。这种对水的测试持续了两年半。

当时正在测试的舷外机(在海岸上)

然而,这些测试总是受到天气的影响,这使得它们本质上效率低下,所有的发动机测试人员都真的想切换到陆基站点,以便他们有更多的控制权。起初,我们有了建造一个大水池的想法,在里面装满海水,在里面漂浮一个浮筒,然后在上面运行引擎。

但由于蒲郡试验场建在填海土地上,地面松软。一个典型的混凝土池的重量会导致它沉入地下,混凝土会因变形而开裂。既然那不行,我们决定用建筑级橡胶板做一个水池,因为它更适合软地基。我们挖一个 50 m × 30 m 的矩形孔,深 2 米,用橡胶板排成一行,并用海水填充。

我们很快征求了橡胶板制造商嘉娜宝的意见,看看它是否可行。他们说:“杜邦的 Hypalon 橡胶板可能是合适的,但我们没有制造这么大的东西的经验。最重要的是,片材只有标准长度,因此必须在现场将其粘合在一起,这需要高温。老实说,我们不知道我们是否真的能做到这一点……”

尽管如此,我们还是恳求他们重新考虑,看看他们是否有办法做到这一点。在他们考虑了一段时间后,嘉娜宝回复我们:“让我们试一试。这是一项新的且具有挑战性的工作,如果我们成功,这对我们来说将是一个很好的广告。”

正在建设中的新测试池

笔者视察新考场

有了这个,飞岛公司和嘉娜宝开始了一个合作项目来建造这个完全不同寻常的水池。 1975 年 2 月,我们终于有了一个专门用于舷外测试的设施:蒲郡耐力试验场。

这是世界上第一个由柔软、灵活的橡胶板制成的游泳池。 Kanebo 说他们不能提供超过 10 年的保修,但我们每年都会将它排干一次以进行检查和小修,它已经持续了 17 年,并且仍然很强劲。

后来在游泳池周围建造了办公楼和测试设备。 1983 年,安装了计算机控制的自动发动机监控系统,蒲郡成为了现代发动机耐久性试验场。当年负责蒲郡事业的部门经理,如古野先生、西田先生和台村先生,与测试人员一起倾注了他们的心血。回顾这一切,我认为在蒲郡建造适当的测试设施是导致雅马哈舷外机现在拥有世界最高质量水平的重要原因。

舷外测试从新池开始

6采用压铸

当时我们的引擎遇到的另一个问题是它们的重量。与 Outboard Marine Corporation (OMC) 和 Mercury 等美国领先品牌生产的舷外机相比,我们的舷外机实在是太重了,这是由于 Yamaha 使用的制造方法不同而造成的劣势。

OMC 和 Mercury 舷外机的大部分零件由铝和压铸制成,而我们的舷外机使用砂铸或永久模铸零件。当然,这部分是因为它们的产量远大于我们的,但由于舷外机的产品吸引力很大程度上取决于它的轻巧和紧凑,因此在我们也开始使用压铸之前,我们的产品永远不会是一流的。然而,实施压铸意味着我们必须从根本上改变我们进行产品开发的方式。

在那之前,我们一直在用砂模做原型,因为生产也是用砂模或永久模具完成的;如果原型事先经过彻底测试,一旦开始生产,就不会有大问题。但是对于压铸,您首先测试原型砂模,然后在生产之前构建压铸原型模具,对其进行测试,然后最后使用压铸开始生产。

此外,砂型铸造很容易更换模具,但压铸则不然。由于我们的产量较低,每台舷外机的模具相关费用自然较高,也推高了制造成本。这是增加开发时间和成本的名副其实的一二拳。

当时,我们的生产数量还不能保证采用压铸,但如果我们不迅速积累经验,我们的产品将永远不会改进;无论如何,这是一条我们总有一天必须遵循的道路。我在董事会会议上解释了在我们的舷外机上使用压铸的必要性,尽管这是一个相当激烈的措施,但在未来的舷外机开发中使用压铸得到了批准。在那些日子里,这是一个足够重要的话题,可以在董事会会议之前提出。

7与 Mighty Brunswick Corporation 的谈判

时光倒流,1971 年末,美国企业集团不伦瑞克公司就业务合作事宜与我们接洽。除了拥有最大的舷外机生产商之一水星海事公司之外,他们还参与了许多其他企业,从保龄球和国防工业到合成材料。雅马哈当时的舷外机部门无论是技术还是生产能力都远低于世界水平。

Brunswick 让我们先来看看他们的 Mercury 业务。因此,负责我们技术部门的常务执行官小野带领了一个八人小组,其中包括来自 Yamaha 的杉山执行官、Nemoto 执行官、我和福田部门经理,以及三信工业(株)。我们出发前往威斯康星州的奥什科什参观水星的舷外工厂。

雅马哈发动机和三信工业(株)团队访问 Mercury

乘坐由水星舷外机提供动力的船只的团队(作者在中间船的乘客座位上)

我们在那里花了大约一周的时间检查了他们几乎所有的设施,从工厂到他们的测试场地。与雅马哈的舷外机相比,这是天壤之别;一次又一次地给我们留下了深刻的印象。例如,这家工厂比三信工业(株)神工业大十倍多,有多达 40 台压铸机(包括一些 1600 吨级的大型压铸机)和 20 台左右的格里森齿轮刀具排在地板上。当时,雅马哈甚至没有一台压铸机,三线也没有一台格里森。

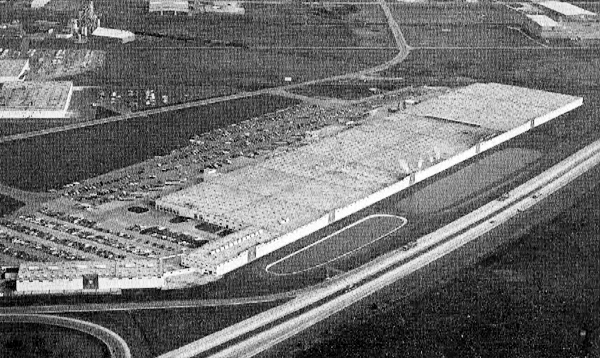

不伦瑞克工厂鸟瞰图

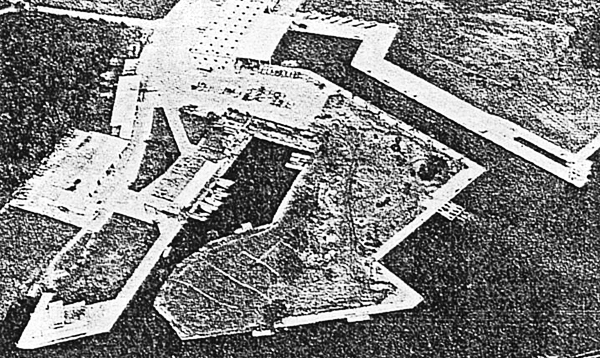

水星在 X 湖的专用测试设施

后来我了解到,在压铸技术和制造方面,水星在汽车巨头通用汽车和福特之后位居世界第三。水星还拥有三个试验场,主要是他们在佛罗里达州中部拥有的一个大湖,他们称之为“X 湖”。该设施占地 11,000 英亩,在其 19 英里的周长内建造了一个 6 英里的测试课程。场地上还设有一个机场,一架公司飞机用于在试验场和威斯康星州总部之间往返。

当时,Mercury 有 4,700 名员工,其中数百人从事开发和测试工作。该公司每年的产品开发费用相当于数十亿日元,他们的产品线包括从小型 2 马力型号到大型六缸产品的所有产品,该公司每年生产约 230,000 台舷外机。我们绝对无法与这样的公司竞争。

旅行结束后,我们都得出了相同的结论:如果我们尝试自己做所有事情,我们几乎不可能让我们的舷外机与世界上最好的舷外机相媲美。为了尽快扩大我们的阵容并开始在全球市场上竞争,最好的做法是充分利用这个机会,并学习 Mercury 的历史、技术知识和经验。

在向川上总裁汇报时,我们告诉他,我们想考虑与 Brunswick 建立业务关系,这样我们仍能保留对销售和管理的控制权。 Brunswick 希望利用雅马哈的小型发动机技术和生产力来增强其小型舷外机的阵容,并像 OMC 在其两个品牌上取得成功一样,与两个不同品牌形成销售网络。

另一方面,雅马哈正在寻求收购水星针对休闲市场的舷外机技术——尤其是大马力车型——希望在国际市场上建立业务立足点,并看到了与不伦瑞克合作的可能性作为一个很好的机会。因此,我们的两家公司都可以通过合作获得一些收益,但随着谈判的进行,最终发现 Brunswick 确实在寻求合资协议。虽然川上总裁支持技术合作,但他坚决反对合资。在此之后不久,谈判陷入停顿。

Brunswick 想与一家日本船外机制造商合资,他们的首选是雅马哈,但如果这行不通,他们也可以很容易地与铃木、东发或该国的任何其他船外机制造商联系。雅马哈管理层仔细考虑了采取什么行动。在考虑我们舷外业务的未来时,与 Brunswick 合作将提供重要的优势。然而,当时必须做出的重大决定是,合资企业所需的牺牲最终是否值得。

最终,川上总裁同意了合资企业,这一决定决定了雅马哈舷外发动机未来的发展方向。

在签署合资协议时