如果您追溯将性能、功能、质量和设计融入产品的制造过程的各个步骤,那么一切都始于所使用的原材料。从工厂车间的工人到产品工程师甚至设计师,雅马哈对铝作为材料的广泛了解和兴趣可以归因于公司的文化和内部生产铸件的传统。由于提供无可置疑的可靠性是生产雅马哈舷外机的目标,因此生产过程的第一步是在铝冶炼现场。

世界海洋锻造的铝合金

铝锭根据其纯度和成分有多种分类。雅马哈为其舷外机采用的材料是铝合金,其中在使用前将各种其他金属元素添加到基础铝中。雅马哈于 1960 年开发了第一台舷外发动机 P-7。从那时起,我们一直致力于开发更适合在恶劣的海洋环境中使用的铝合金,并且这种研发已经持续了 60 多年。

腐蚀是舷外发动机金属部件的死敌,毫不夸张地说,我们的金属研究历史就是与腐蚀作斗争。此外,多年来舷外机性能的显着提升导致对铝作为其主要材料的需求越来越大。舷外发动机零件不仅要轻巧,而且要薄且坚固。更重要的是,铝必须具有能够铸造成复杂形状和设计的弹性。简而言之,这些和其他要求只会提高铝作为舷外材料的难度和期望。但是,雅马哈的材料研究部门几十年来一直与金属加工行业密切合作,致力于为材料带来更多进步,以满足这些不断发展的需求。

成堆的铝合金锭像小塔一样矗立在铸造厂里。它们由专为 Yamaha 舷外发动机开发的合金制成,由在世界海洋中获得的丰富知识、我们对提供超出客户期望的质量的挑战以及在制造产品时对美的永无止境的追求而锻造而成。

精心控制冶炼以提取材料的潜力

当熔炉的出口打开时,炽热的铝液喷涌而出。当液态铝在工厂中与空气接触时,它会变得更粘稠,并在流动以填充等待浇注的钢包时呈现半金属色。每次看到的景象都是强大而美丽的——这是Monozukuri过程的第一步。

尽管浇包中的熔体被一层银色薄膜覆盖,但当将其舀出时,它会显露出下面仍然炽热的熔融铝。为了从熔体中去除夹杂物和杂质,注入一种称为助熔剂的清洁剂并彻底搅拌熔融铝。这导致杂质以银色块状上升到表面。

所有雅马哈舷外机都使用特殊的铝合金。为了充分发挥其潜力,熔体必须保持在非常干净的状态。虽然数量很少,但到达工厂的铝锭仍然含有称为硬点的小夹杂物。如果这些杂质在铸造之前没有被去除并进入加工过程,它们可能会在零件的切割表面上留下缺陷,从而导致最终腐蚀。这是雅马哈进行广泛研究的另一个原因,不仅是为了清洁铸铝,而且还检查其纯度。

雅马哈铸造厂使用的一种技术是一种简化的 PoDFA(多孔盘式过滤装置)方法,用于评估熔体的清洁度。

突破纯度极限

评估熔体清洁度的标准方法是 K-Mold 测试。将清洁的熔体倒入模具中并使其冷却。然后立即使工件断裂,并根据铸件横截面的目视检查进行评估。

但是,这种方法需要牢记某些问题;评估可能因执行测试的技术人员而异,确认评估也可能会花费大量时间。作为替代方案,雅马哈开发了自己的简化 PoDFA 方法。该测试以数值形式表达评估结果,大大加快了分析所需的时间。通过这种方式节省的时间使得在熔炉中进行更详细的测试和分析成为可能。

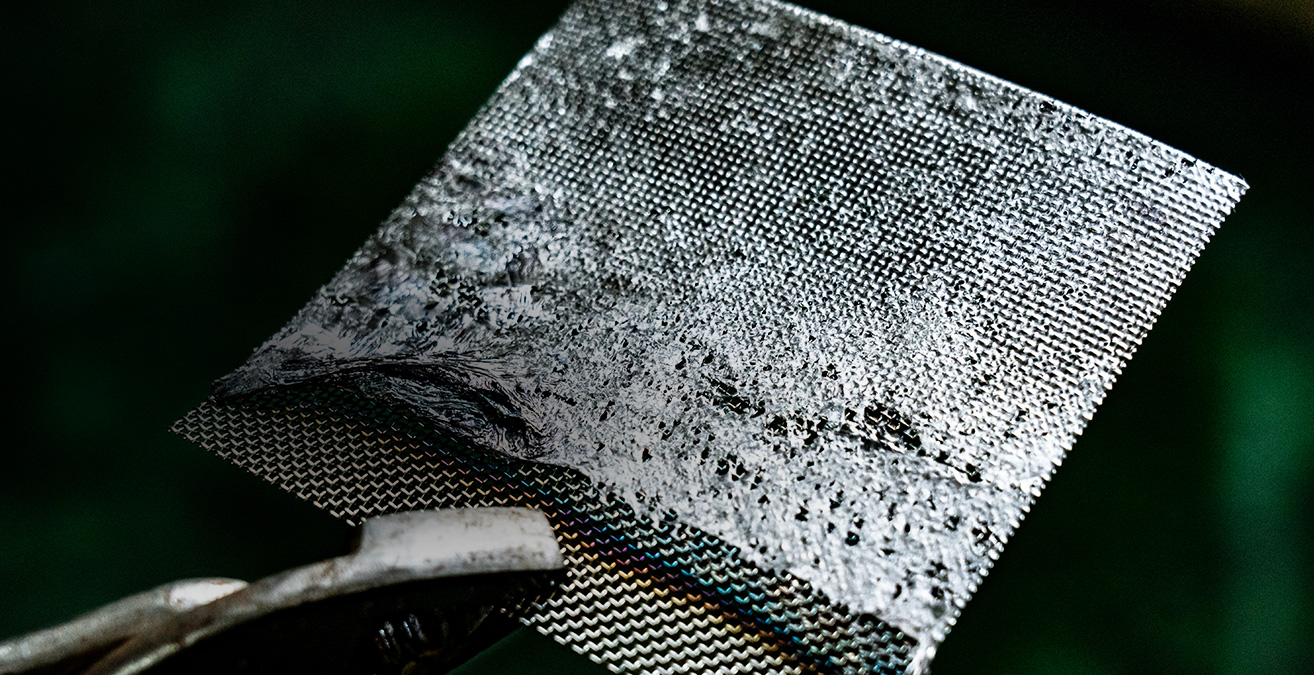

将一个小的不锈钢丝网插入浇包中,当固定网的夹具在熔体中旋转时,铝会粘附在丝网上——这将是进行评估的样品。样品中有极少量的杂质,这些杂质在助焊剂清洗过程中无法去除。通过测量和跟踪网片的重量,我们可以保证铝材的质量水平。熔体在离开熔炉时以及在填充每个浇包时都会进行检查——没有例外。

为了 100% 提取专有铝合金的潜力,雅马哈通过在清洁过程中手动执行许多额外步骤并开发自己的评估方法以确保所得合金的质量,从而推动纯度的极限。这种精心准备是雅马哈Monozukuri开始的地方。