수량 x 품질 x 노동력을 만족시키는 품질 구현: SMT 솔루션

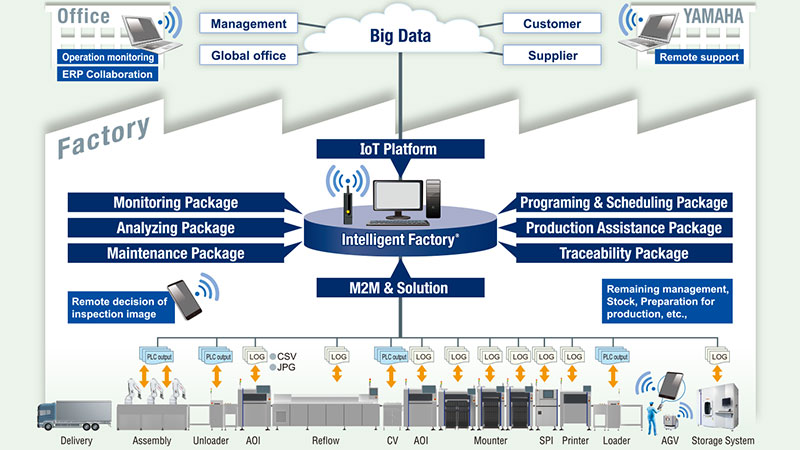

Yamaha의 SMT 장비를 채택하여 품질 관리 작업에서 경험할 수 있는 SMT 솔루션입니다.

속도 솔루션

공정 중 발생하는 불량 최소화

프로세스에서 많은 결함 제품이 생성되는 경우 일반적으로 필요한 수량을 충족하기 위해 몇 가지 추가 단위를 생산하는 것과 같은 조치로 이 위험을 상쇄해야 할 수 있습니다.

Yamaha의 1 STOP SMART SOLUTION 생산 과정에서 발생하는 결함을 최소화하는 데 도움을 줄 수 있습니다.

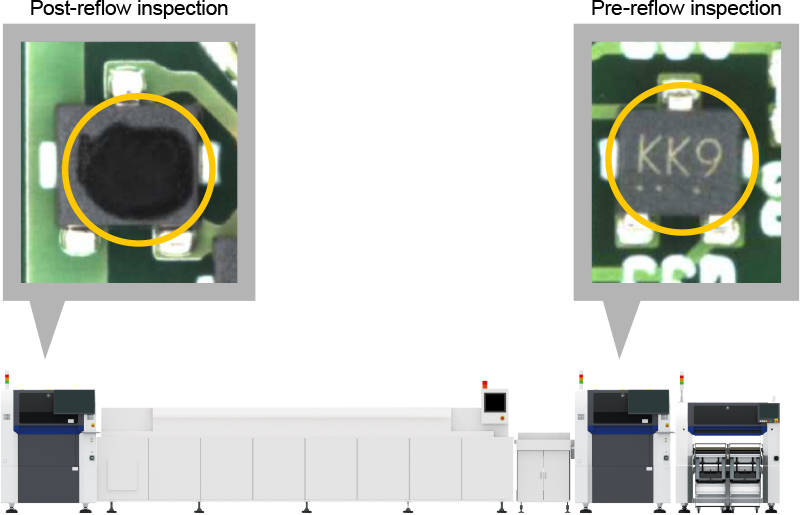

대량으로 발생하는 결함을 방지하기 위해 사전 리플로우 검사 사용

대량으로 발생하는 결함을 방지하기 위해 사전 리플로우 검사 사용

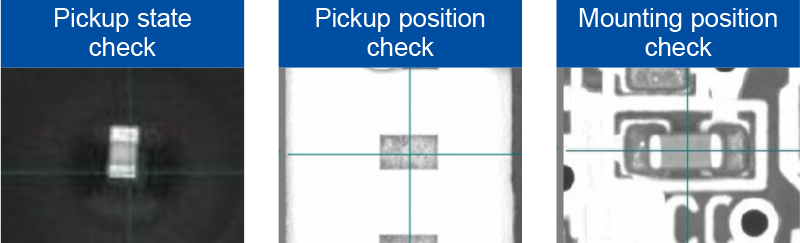

더 나은 품질을 달성하기 위해 점점 더 많은 고객이 사전 리플로우 검사를 채택하고 있습니다.

리플로우 전 검사는 솔더가 고화되기 전에 순차적인 결함을 감지할 수 있어 리플로우 후 대량의 결함 제품이 발생하는 것을 방지할 수 있습니다.

예: 플럭스가 문자를 흐리게 하여 리플로우 후 검사 중에 문자를 감지할 수 없게 만드는 경우

리플로우 전에 자동 결함 감지를 통해 초도품 검사를 자동화하고 수리 작업 프로세스를 줄이며 폐기 손실 비용을 낮출 수 있습니다.

리플로우 전 극성 검사 및 특성 검사는 검사 시스템에 의한 잘못된 평가를 줄여 미조정 비율을 개선합니다.

불량원인 규명으로 공정불량 예방 및 전 공정 품질향상

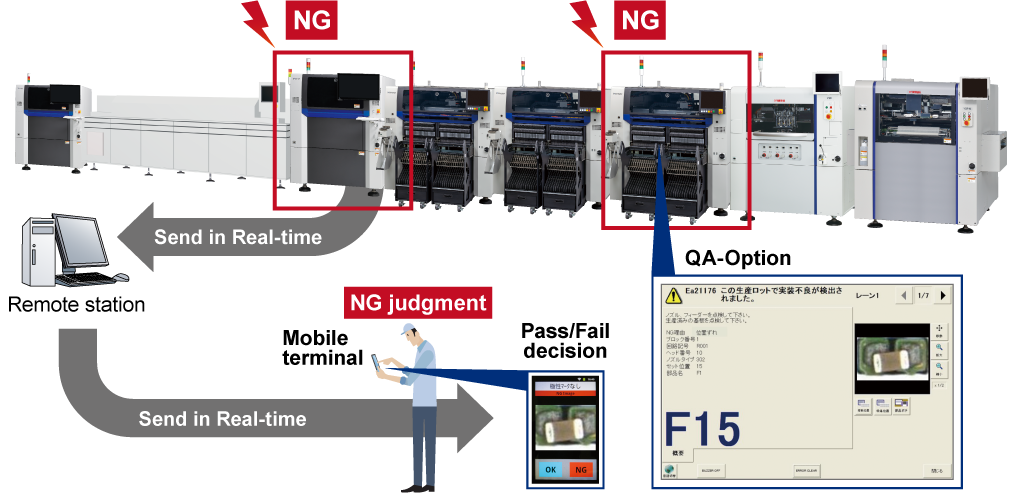

검사 시스템과 실장기 연결하여 불량 방지

검사 시스템과 실장기 연결하여 불량 방지

결함을 발견했을 때 프로세스와 그 원인을 조사하는 것은 번거로운 작업입니다.

Yamaha는 실장기와 AOI를 연결하기 때문에 결함이 감지되면 결함을 생성한 실장기 즉시 중지되어 더 많은 결함이 발생하는 것을 방지하고 결함이 발생한 이유를 식별하는 데 도움이 됩니다.

QA 옵션

품질 솔루션

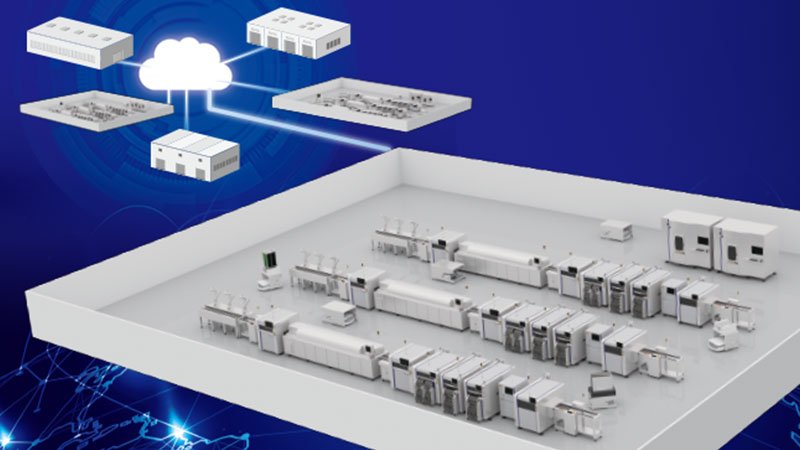

고급 반복성을 갖춘 고성능 PCB 검사

SMT 생산 현장의 경우 고객과 시장에 누출되는 후속 공정으로 결함이 스며드는 것은 극심한 문제가 될 수 있습니다.

이 문제를 방지하기 위해 Yamaha의 검사 시스템은 고급 반복 검사 기능을 제공하여 공장 현장에서 결함이 발생할 가능성을 최소화합니다.

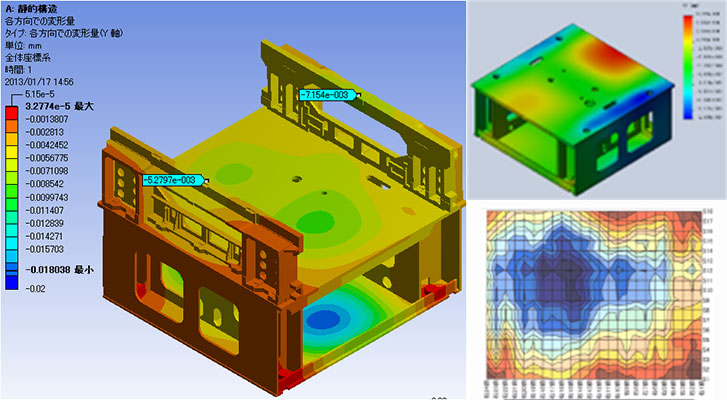

견고한 실장기 프레임 디자인의 검사 시스템

견고한 실장기 프레임 디자인의 검사 시스템

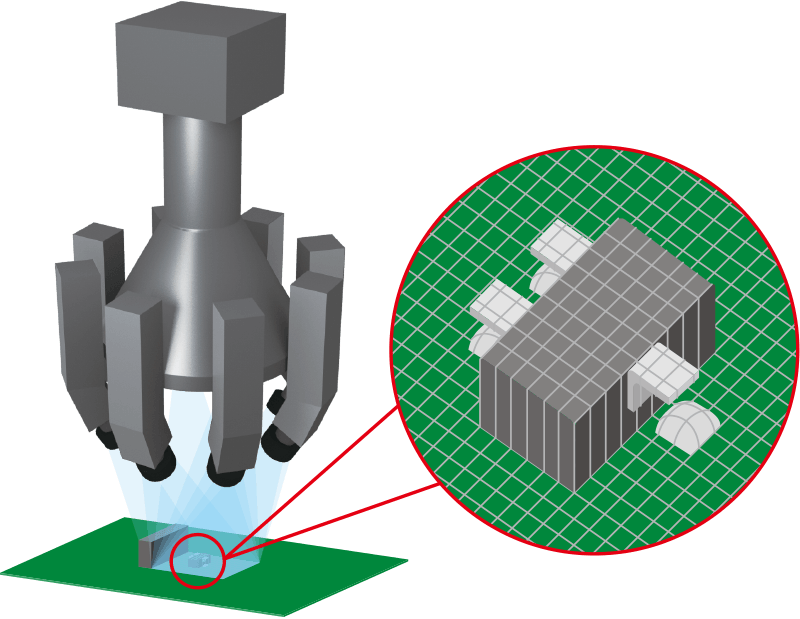

마운터는 불과 몇 미크론 간격으로 10개 이상의 노즐을 사용하여 초고속으로 부품 정밀하게 장착할 수 있습니다.

이 능력을 뒷받침하는 것은 실장기 지지하는 프레임입니다.

실장기 제조업체로서의 강점을 활용하는 Yamaha는 검사 시스템에도 견고한 프레임을 사용하여 업계에서 가장 높은 검사 정확도 중 하나를 달성합니다.

견고한 프레임

다양한 SMT PCB에 적합한 다기능 검사 시스템

다양한 SMT PCB에 적합한 다기능 검사 시스템

Yamaha AOI는 높은 부품 및 웨이퍼 부품와 같이 3차원적으로 검사하기 어려운 PCB를 수용할 수 있는 다기능 기능을 갖추고 있습니다. SPI는 또한 솔더뿐만 아니라 접착제도 검사할 수 있는 이점을 제공하여 생산 현장에서 결함이 발생하지 않도록 다양한 상황에서 사용할 수 있도록 합니다.

8방향 프로젝터(AOI)

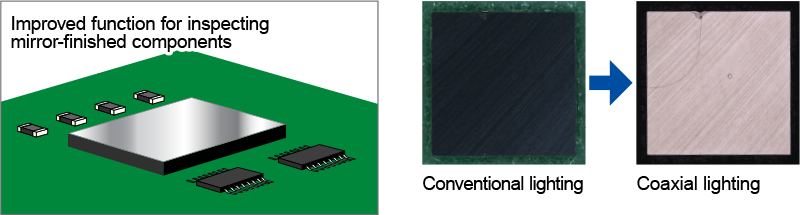

동축 조명(AOI)

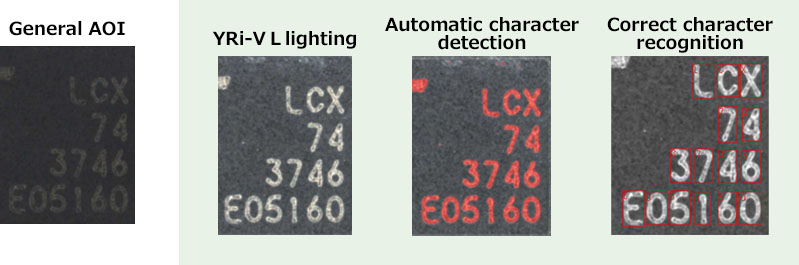

캐릭터 검사(AOI)

본드 검사

고속, 고해상도 검사

고속, 고해상도 검사

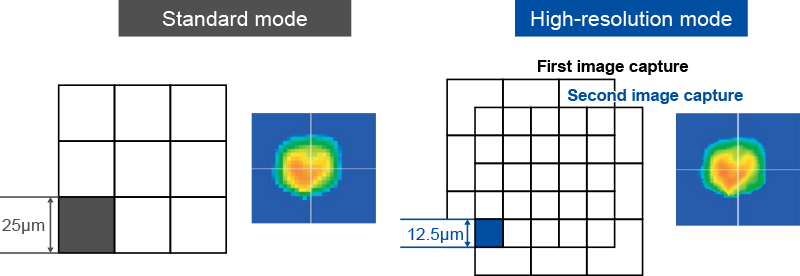

정확한 검사를 위해서는 고해상도 이미지를 얻는 것이 중요합니다.

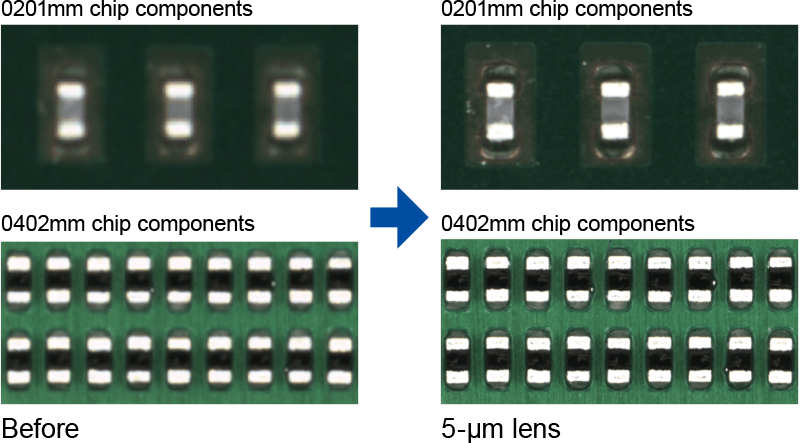

Yamaha는 5µm 초고해상도 렌즈를 사용하고 여러 번 촬영하여 고해상도를 모방하는 기술로 정확한 검사를 실현합니다.

5µm 초고해상도 렌즈(AOI)

초고해상도 기술(SPI)

리소스 솔루션

불량 원인 분석

불량이 발생했을 때 다시 발생하지 않도록 적절하게 대응하는 것이 관건입니다.

1 STOP SMART SOLUTION 사용하면 효율적이고 효과적인 조치를 취하여 이러한 조치를 취할 수 있습니다.

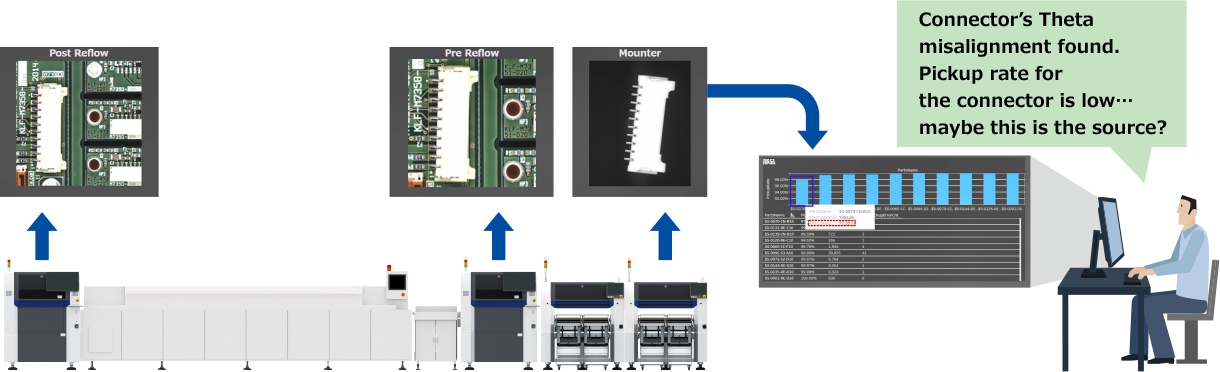

공정별 이미지 비교를 통한 불량원인 규명

공정별 이미지 비교를 통한 불량원인 규명

리플로우 후 불량 PCB가 발견되면 어느 공정에 책임이 있는지 파악하기 어려웠기 때문에 생산 개선이 어려웠다.

개선 속도를 높이기 위해 1 STOP SMART SOLUTION 모든 프로세스의 이미지를 비교하고 결함이 나타나기 시작한 프로세스를 식별할 수 있습니다.

프로세스 상관관계

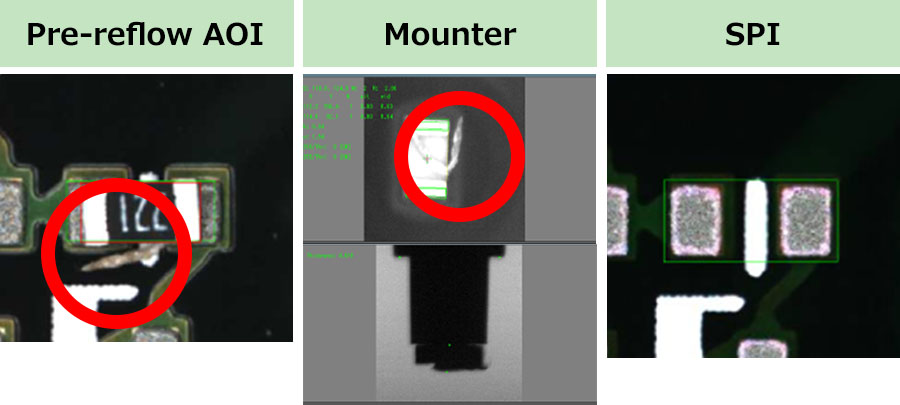

[결함 원인 규명 예시]

부품에서 발견된 이물질

[원인]

원인은 애초부터 부품에 달라붙은 이물질이었다.

[측정하다]

결과를 구성 요소 제조업체에 피드백

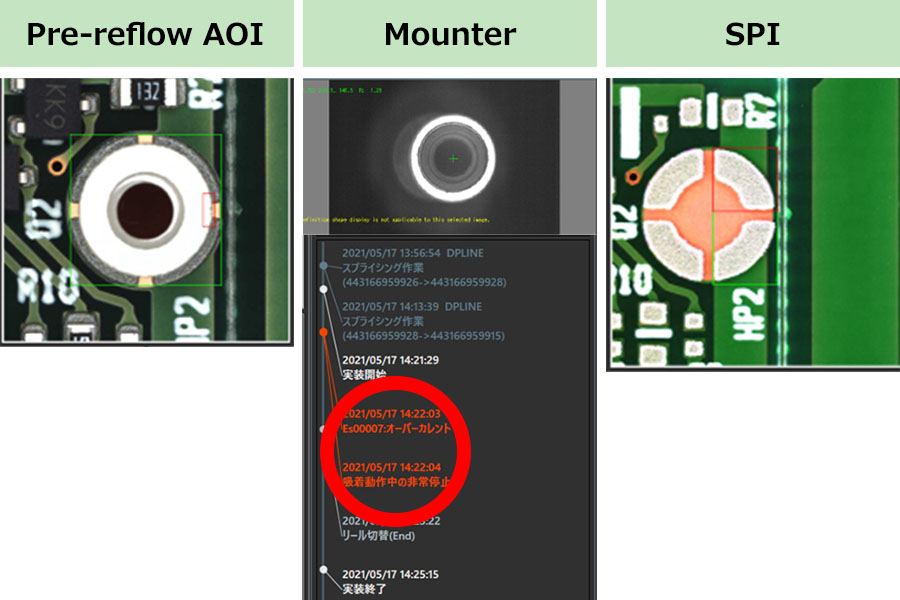

[不良発生原因特定事例]

部品の表裏反転が発生

[원인]

결함은 릴을 교체할 때 발생한 것으로 파악됐다. 접합 실패가 원인이었다.

[측정하다]

접합에 대한 교육을 다시 실시했습니다.

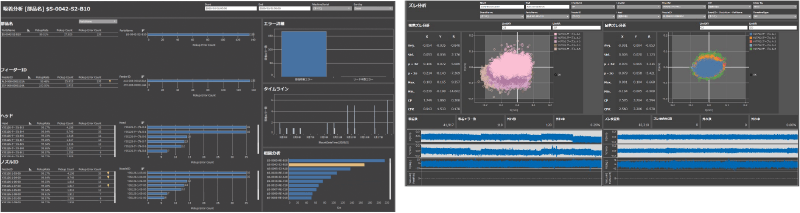

데이터에서 불량 원인 규명

데이터에서 불량 원인 규명

1 STOP SMART SOLUTION 기기에서 출력되는 방대한 양의 로그 데이터에서 기기 간의 관계를 식별하여 결함의 원인을 파악하는 데 도움을 줍니다. 한 가지 예는 SPI와 프린터 사이의 롤링 반경이 작아지면 솔더 양이 감소하는 것입니다.

대시보드 분석 중