性能や機能、品質、そしてデザインの意匠性。それらをつくり込むための前工程を辿っていけば、最後に行きつくのは素材である。製造現場だけでなく、設計者やデザイナーまでもがアルミ素材に関心を寄せるのは、鋳造部品を内製し続けるヤマハならではの文化と言えるだろう。圧倒的な「信頼」をゴールとする船外機の製造は、アルミの溶解現場からその一歩がスタートする。

世界の海で

鍛えられた、

アルミ合金。

アルミの地金は、純度や成分によっていくつかの種類に分類される。このうちヤマハ船外機の材料として用いられるのは、あらかじめ何種類かの金属元素をアルミニウムに添加した合金地金と呼ばれるものだ。ヤマハが船外機の第1号製品「P-7」を開発したのは1960年。以来、船外機の部品に適したアルミ材を追い求め、その研究を60年以上にわたって続けてきた。

船外機の金属部品にとっての天敵は、言うまでもなく腐食である。材料研究の歴史は、この腐食との戦いと言っても過言ではないだろう。それに加え、船外機の飛躍的な性能向上に伴って、材料となるアルミにはさらなる高いハードルが課せられるようになっている。軽量であることはもちろん、薄肉に耐えうる強靭さ、さらには複雑な設計にも対応する柔軟性など、船外機のアルミ材への要求値はますます高まるばかりだ。材料研究部門はいつの時代も金属メーカーと協力し合い、これらの要求に応えるための進化に取り組んできた。

鋳造工場に積み上げられたアルミ合金のインゴット。それは世界の海で鍛えられてきた豊富な知見と、期待を超える品質のためのチャレンジ、そして美しさを追求し続けるヤマハ船外機専用のスペシャル合金だ。

素材の力を

引き出す

溶湯管理。

溶解炉の口が開くと、まっ赤な溶湯が走りだす。液状のアルミは外気に触れてわずかに粘度を取り戻し、半金属色の液体となってトリベ(耐火材容器)を満たす。ものづくりの最初の一歩を告げるこの光景は、いつ見ても力強く、そして美しい。

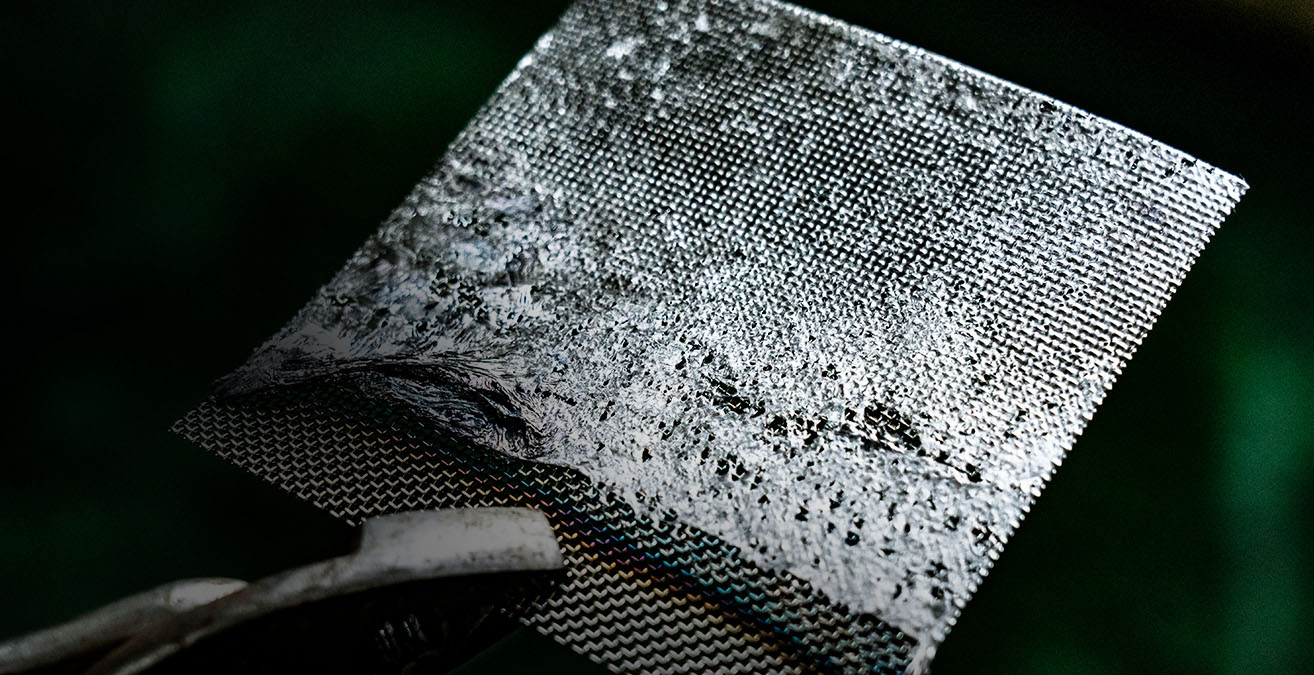

トリベの中の溶湯は表層面こそ銀色の膜に覆われているものの、その薄皮を一枚剥がせばまだまっ赤に煮えたぎっている。そこに不純物を除去するための薬剤フラックスを入れて満遍なく攪拌すると、紛れていた不純物が白銀色の塊となって浮かび上がってきた。

ヤマハ船外機のためのスペシャルなアルミ合金。そのポテンシャルを最大限まで引き出すためには、溶湯の清浄度を高く保ち続けることが求められる。工場に納入されるアルミインゴットには、わずかではあるがハードスポットと呼ばれる異物が混入している。万一こうした異物を残したまま加工工程まで進めてしまえば、部品の切削面に傷を残し、それが腐食の一因となる。だからこそ清浄やその検査に対してもこだわり抜いて研究を重ねてきた。

現在、鋳造職場で行われている溶湯清浄度の評価法「簡易PoDFA」は、その一つだ。

純度追求。

目指すのは、

その限界。

溶湯清浄度を確認する手法として最も一般的なのは、K-mold法による評価である。清浄した溶湯を型に流し込み、冷却後、その断面を目視することによって評価する。しかし、課題がある。測定者によって評価にバラつきが生じる可能性を持つほか、評価が確定するまでに多くの時間を要してしまう。一方、ヤマハが独自に開発した簡易PoDFA法は、その評価が数値として表れ、費やす時間も短くて済む。特に時間の短縮はより細密な溶湯炉前分析を可能とした。

ステンレス製の小さな網片がトリベの中に差し入れられる。網をつまんだ治具がぐるぐると回転を始めると、からめとられるように溶湯が付着した。この付着物が評価のサンプルとなる。からめとられたアルミには、清浄工程で取りきれなかった微量の不純物が含まれている。網の重量を測定・管理することで、品質基準を保証する。溶解炉から吐き出された溶湯は例外なく、トリベ一杯ごとに必ずこの検査を受けることになる。

専用アルミ合金のポテンシャルを100%引き出そうと、純度の限界にチャレンジする清浄工程の手作業。そしてその品質を保証する評価手法。ヤマハのものづくりが、この入念な仕込みを経てスタートする。