The Result of Aluminum Research: The DiASil Cylinder

介绍雅马哈发动机技术背后的故事。

铝的比重为 2.7,钢的比重为 7.8。这使铝的重量约为钢的 1/3。它还具有非常适合金属加工、易于回收和抗锈(腐蚀)等优点。由于这些原因,铝被用于摩托车和舷外发动机的许多部件。雅马哈很快意识到铝的潜力,并继续对材料的各个方面进行研究。

铸造铝部件涉及将熔融铝倒入或注入模具中,有两种方法:“重力铸造”和“压铸”。顾名思义,重力铸造利用重力的自然力让铝液流入模具。压铸使用高压力将熔融铝高速注入模具。雅马哈发动机从 1960 年代开始使用后一种方法,但高压注射压铸往往会在凝固的工件中留下气泡,从而增加了强度下降的可能性。它也不适合铸造大而薄的零件。

解决这些问题的是雅马哈发动机于 2002 年投入实际应用的一项新技术,名为“受控填充(CF)铝压铸”。这种新方法涉及控制熔融铝在模具中凝固的温度,将模具内部保持在接近真空(等于或低于 50 hPa)以防止气泡在铸件的晶体结构中形成,并且精确地控制注射速度。通过成功地创造这种雅马哈独有的注射和凝固条件“配方”,CF 铝压铸方法成功地将工件中形成气泡的气体量减少了 80%。换句话说,这几乎完全消除了结构弱化气泡的存在。

将这种 CF 铝压铸方法投入实际使用,使 Yamaha 能够铸造具有保持高强度水平的薄截面的大型零件、具有复杂曲线的零件以及具有不同厚度截面的零件。这导致铝压铸件的使用范围大大扩大。 CF 铝压铸方法首先用于制造 2003 年 YZF-R6 的摇臂,如今已用于制造各种主要的摩托车部件。

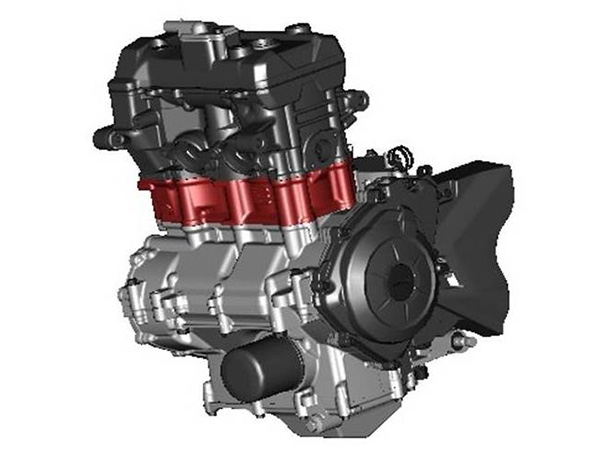

CF 铝压铸技术还彻底改变了构成发动机心脏的气缸的制造。传统的气缸有一个压力插入的钢套,以减少活塞和气缸壁之间的摩擦。但是这种结构具有抑制散热的缺点。尽管其他结构(例如带有铝衬里的气缸或气缸壁镀层)可以替代钢套,但它们会使制造过程更加复杂并提高整体成本。

为了解决这些传统气缸形式的缺点,雅马哈发动机应用其压铸专业知识,并于 2004 年成为世界上第一家批量生产全铝气缸的制造商。名为“DiASil 气缸”,它使用了高硅含量 (20%) 的铝合金,在此之前一直被认为是一个难以克服的技术障碍。这种新的生产方法在使用的铝合金类型、制造技术的效率和对环境的影响之间实现了极好的平衡,气缸拥有最高水平的冷却效率(当时),同时还降低了生产成本。最初的 DiASil 气缸是通过近真空注塑工艺和含 20% 硅的铝合金制成的。随后进行了改进,现在它被用于从 250cc Majesty 踏板车到东盟市场的通勤车型以及 YZF-R25(#1、#2)、YZF-R3 和 MT-25(# 3)。