技報【バックナンバー】

ヤマハ発動機では研究開発の成果や製品を支える技術をご紹介するために、年1回(12月)、技報を発行しております。

本ページでは、PDFファイルのダウンロード・閲覧ができます。(現在、冊子の配布はいたしておりませんのでご了承ください。)

本ページでは、PDFファイルのダウンロード・閲覧ができます。(現在、冊子の配布はいたしておりませんのでご了承ください。)

| 巻頭言 | 山下 隆一 アポロ計画で人類が月に着陸してちょうど20年目。手に汗を握り「歴史的瞬間」を目のあたりにして、ふた昔もの歳月が流れたことになる。以来、「システム」、「システム工学」という言葉が使われだし、「ある目的のためにいくつかの要素が有機的に結合すること」との「システム」の基本定義は今や広範な分野において、相当な解釈を受け、定着している。「システム」はコンピューターによる処理の普及と相まって、「生産性向上」「合理化」というテーマに大きな貢献をはたした。その意味でアームストロング船長以下3名の飛行士に贈られた文化勲章―当時は大変な物議をかもしもしたが―今日、その意義について理解も成り立つというわけだ。 |

|---|---|

| 技術紹介 |  大下 智 ヤマハのフィッシングボートの種類も増えてきた。Fボートとしてコンセプトを作り上げた当初は1種類でした。が時代の変化と共に市場のニーズ、多様化に伴って、開発の方もUシリーズ、Fシリーズ、FCシリーズとシリーズが出来上がり、現在では商品性の差別化によりFを中心に考えた時、UF←F→FRのように、UFシリーズとFRシリーズに的を絞った開発になった。 |

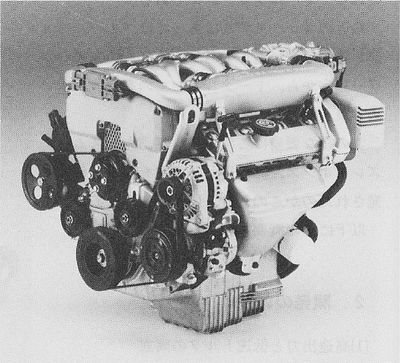

青山 建夫 ヤマハ発動機は、1985年に米国フォード社と高性能DOHCエンジンの開発・生産供給について契約し、1988年7月19日に生産を開始した。このエンジンは「SHO」(スーパー・ハイ・アウトプット)エンジンと呼称され、フォード社のベストセラーカー「トーラス」のスポーツモデル「トーラスSHO」に搭載されているV6DOHC4バルブエンジンである。最近のニューモデルにあっては、4バルブエンジン化が急速に進んでおり、それも従来のパワー指向から、トータルとしての高性能が求められるようになってきた。このような要請に応えて、高出力、スムーズレスポンス、低燃費、静粛性を追求し新開発されたのがこのKOA型エンジンである。その概要を紹介する。 | |

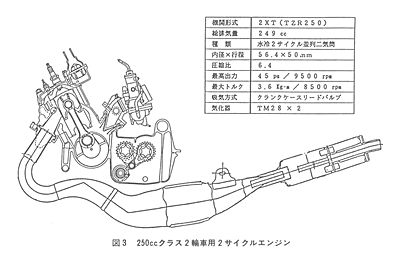

本山 雄 2サイクルエンジンがイギリスのクラークにより考案されてから100余年が経つ。クランク軸1回転当たり1爆発というサイクル特性より得られる高比出力ゆえに、現在では模型用の1馬力程度から大型舶用ディーゼル機関の数万馬力まで、幅広い範囲で実用に供されている。自動車用エンジンに関しては、昭和53年排出ガス規制により4輪車用のものは市場から姿を消しているものの、2輪車用エンジンにおけるここ数年の技術開発競争は凄まじく、特に出力性能の面で大きな進歩を遂げてきている。各種エンジン(2・4輪自動車用)の最大トルクを比較したものである。2サイクルは500cc以下にしか見受けられないが、4サイクルと比べ20~30%最大トルクが高く、ほぼ過給機付4サイクルと同等の値を示していることがわかる。さらに同一排気量の場合、エンジンを小型軽量に押えることができ、整備性、コストの面においても4サイクルに対し優位に立っている。2サイクルエンジンが原付~軽2輪において強味を発揮しているのは、それらの長所が要求される品質にぴたりと当てはまっているからである。しかし一方で、白煙が多い、排気ガスが汚い、燃費が悪い等の解決が難しい欠点も合わせ持ち、締め出されてしまった商品分野も多い。4輪車用2サイクルエンジンが姿を消した最大の理由は、排気ガス中の未燃炭化水素(HC)が多いためであった。これは新気がシリンダーを素通りする、いわゆる「吹き抜け」が多いことと、シリンダー内で新気が残留ガスにより希釈されるために生じる失火を伴う燃焼(不整燃焼)を起こすことに原因がある。しかし近年、これらを根本的に解決し、再び4輪車用エンジンとして蘇らせようという動きが活発化してきている。本稿では2輪車用を中心とした最近の2サイクルエンジン技術について紹介し、2~3の注目すべき研究開発動向についても述べる。 | |

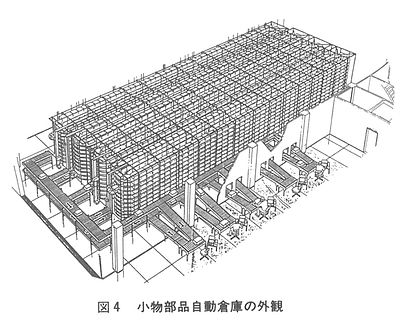

古賀 政登 近年、我が国の製造業はユーザニーズの多様化、製品ライフサイクルの短命化、内外市場の競争激化などにより、大きな転換期にある。つまり、製品の多様化にともない、従来の専用機による製造・組立の自動化では対応が困難になってきている。そこで、多品種少量で高付加価値の製品を、いかに早く、かつ効率よく低コストで生産するかが大きな課題となり、その有力な達成手段としてFA(ファクトリー・オートメーション)が脚光を浴びている。こうしたなか、当社においても多品種少量で高付加価値の製品生産をめざして、FA工場建設の構想が打ち出された。そして、従来各工場に分散していたエンジン組立ラインを1か所に集約し、FA化を実現したエンジン組立専門工場「ヤマハ発動機磐田第5工場」(以下、磐田第5工場と略す)が新たに建設され、昭和61年9月よりその運用を開始した。この磐田第5工場は、1階に部品受入とエンジン出荷ラインを、2階にはエンジン組立ラインを持つ2階建ての工場である。そして、自動倉庫、無人搬送車、自動組立ロボットなどを積極的に導入し、多品種少量生産に対応するとともに、工場内物流の自動化を実現し、生産工程の大幅な合理化・省力化を図った先進のFA工場である。その生産性向上と作業環境改善の成果が認められ、日本経済新聞社主催の「’87全国優秀先端事業所賞日経21」に入選を果たすなど、名実ともに高い評価を受けている。 | |

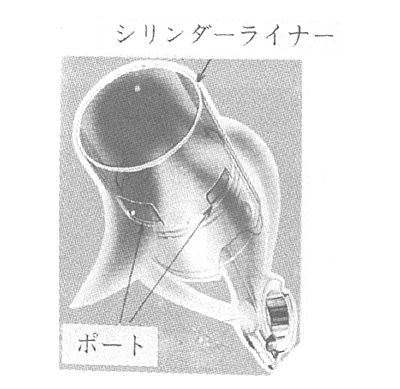

| 技術論文 |  せん断穴あけ加工による2サイクルエンジン用耐摩耗高精度シリンダライナーの開発 小池 俊勝/山縣 裕 2サイクルガソリンエンジンは、4サイクルエンジンのように複雑なバルブ機構で燃焼を連続するのではなく、シリンダー内壁面に開いた多数の穴(ポート)を運動するピストン自体が開閉することにより燃焼を制御している。したがって、故障も少なく、例えば排気量1ℓ当たりの最高出力も4サイクルエンジンより大きいなど、多くの利点があるが、この機関では、ポートの位置や形状の精度が過渡特性や出力および各種性能に大きく影響する。従来、小型高出力エンジンに採用されるシリンダーには、軽量で冷却能が良いアルミ合金鋳造製のシリンダーブロックに鋳鉄のシリンダーライナーを鋳ぐるみ、または焼ばめにより組合わせた構造が多用されている。このシリンダーライナーの材質としては、完全パーライト地に複合炭化物が析出し、片状黒鉛のASTMのA型に分散した鋳鉄が耐焼き付き、保油性に対し最も優れている。これは、片状黒鉛鋳鉄が鋼よりも熱伝導率が高く、熱放散性に優れること、また良好な切削性によりμm単位の高精度の旋削・研削が低コストで可能なことなどの理由による。ところで、従来の量産では砂型およびシェル型等を用い、鋳造時ポートを鋳抜くのが標準的な作り方であるが、次のような生産技術上の難題があった。

1鋳物の精度上、ポートの相対位置や大きさの点で±0.6mm程度の公差でしか素材が作れないこと。したがって、ポートの開閉タイミングが生命である高性能2サイクルでは、性能がばらつきやすいこと。

2高出力エンジンに特有なポートの開口面積の広さから鋳造が難しく、鋳巣、過冷フェライト等の欠陥が多発するため、高度な品質管理技術を用いても不良率が高いこと。また、薄肉に鋳込むとチル等の遊離炭化物が出やすく、そのため厚肉に素材を作らざるを得ず、最終製品に対する素材の重量歩留まりが極めて悪いこと。

3低質オイルおよび粗悪ガソリンを使用する発展途上国向には、耐摩耗に高リンボロンを添加し、高硬度炭化物が微細に分散した鋳鉄素材を用いたい。しかし、大きいポートの開いた複雑形状の2サイクルのシリンダーライナーは、リンによる引け等の不良が出やすく、鋳造技術上材質が制約される。したがって、従来はほとんど使用が不可能であったこと。

4バリ等の出方が不定のため、後工程における精度向上を目的とした加工が、コスト上採用できないことなどが挙げられる。

一方、鋳鉄鋳物は「素形材」という言葉に端的に表されるように、従来、切削以外の加工はほとんど研究されていなかったが、著者らは高生産性の量産技術として鋳物のプレスせん断穴あけ加工に着目し、その極めて硬くもろい特性を加工機の工夫改良により克服し、高硬度炭化物が微細に分散した2サイクルエンジン用高精度シリンダーライナーを開発実用化した。 |

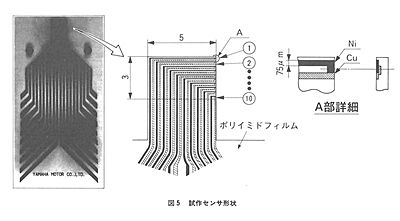

塚越 洋/近藤 裕 われわれは物に触れれば、それが何度くらいかおおよその見当がつく。非常に熱くなった物で白熱しているものは、手で触れることはできないが、発熱体の色を見ると何度くらいかわかる。つまり温度を測定しようとする場合、手で触れてみなければわからない場合と、目で見て見当がつく場合がある。工学的温度センサも同様で、原理的に2種類ある。被計測物に直接触れさせてセンシングするタイプを接触形温度センサ、被計測物から離れて遠方より光として検出するタイプを非接触形温度センサと呼ぶ。非接触形温度センサは、赤外光などを検出する光センサである。接触形温度センサの代表が、温度による抵抗変化を利用したサーミスタ、あるいはゼーベック効果を利用した熱電対である。この中で最も一般的で高精度の計測方法が熱電対によるものである。熱電対は異種金属線同士をスポット溶接した線状の物と、めっき、真空蒸着等で伝熱表面に直接形成された薄膜状の物に分けられる。しかし微小部分の温度分布を測るのには、線状の物では集積度、取り付け位置精度を上げることは困難であり、また後者の薄膜形成方式も、高集積タイプの物を実用化したという報告は今までにほとんど無いようである。われわれは、従来開発を進めてきた高速めっきによる精密回路形成技術を応用して、東京大学生産技術研究所横井秀俊助教授、村田泰彦助手との共同開発により、射出成形金型内の樹脂温度分布計測を可能とする集積型熱電対温度センサを実用化した。そこで集積型熱電対センサの開発経緯、製造方法、応用例を紹介する。 |

※このウェブサイトにより提供を受けた技術(プログラムを含む)を非居住者へ提供、または引渡しを受けた貨物を輸出する場合は、「外国為替及び外国貿易法」等の輸出管理法令および米国の輸出管理法令を遵守してください。

先頭へ