유지보수가 편한 생산라인을 구축할 수 있을까?

LCMR200으로 작업성이 극적으로 UP!

고객의 과제

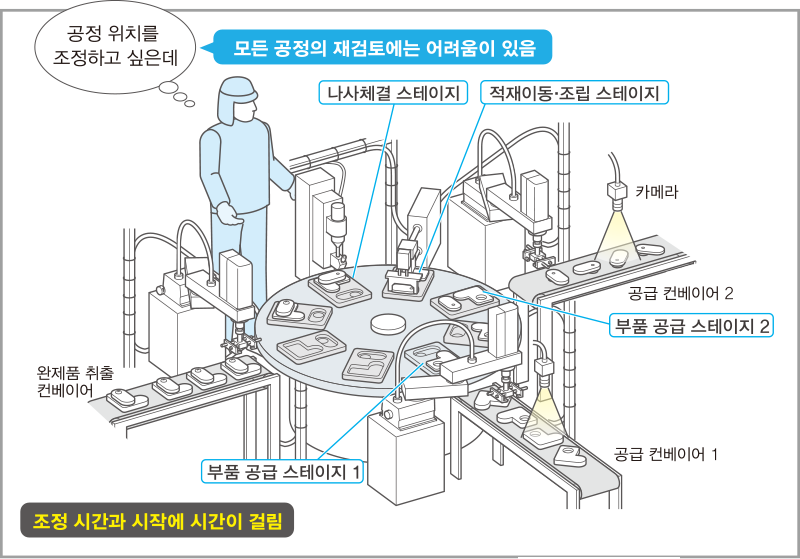

인덱스 테이블 라인은 개조, 수리, 유지보수가 어렵다

과제의 배경

- 인덱스 테이블을 사용한 장치에서 장시간 정지로 인한 쓰라린 경험

- 복구 작업에는 주변 기기를 분리할 필요가 있어 상당한 시간 손실

- 기기가 밀집되어 작업성이 나쁨

기존 방식이라면...

❶ 정지 위치 변경이 어려움

❷ 주변 기기의 밀집으로 작업이 어려움

- 작업 효율이 떨어져 시작하는 데 시간이 걸림

- 정지 위치 변경은 메카 위치의 조정이 필요하므로 어려움

- 품종 추가 등의 개조는 테이블을 늘릴 필요가 있어 어려움이 있음

LCMR200으로 작업성이 극적으로 UP!

야마하의 제안 내용

- 생산라인의 동선이 직선이 되므로 프로세스 측에 접근하기 쉬움

- 정지 위치의 미세 조정은 LCMR200의 슬라이더 위치의 수치 설정의 변경만으로 가능

- 모듈 구조로 워크의 마이너 체인지에도 유연하게 대응할 수 있어 유지 보수성도 향상

높은 작업성 실현

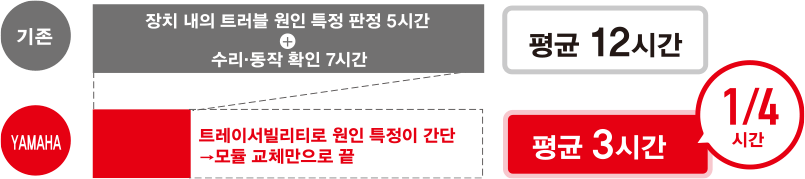

트러블 해결시간을 절감하여 그만큼의 시간을

생산으로 돌릴 수 있음

트러블 복구에 걸리는 시간

추가적인 효과

공정 추가 구상 개시 ~ 시작 기간 대폭 단축

공정 추가 구상 개시 ~ 시작 기간

만약의 트러블에도 스피디한 복구를 할 수 있게 되었습니다.

유지보수가 편해져 작업자의 부담이 대폭 줄었습니다.

차재 부품 제조업체 생산기술 담당

유지 보수성 향상/시작 공수 삭감

지금까지 설계해 온 제조라인에서는 주로 인덱스 테이블을 사용했습니다. 공간 절약적인 점은 좋았지만, 트러블 발생 시 장치 내의 메카 조정작업이 어렵고, 인덱스 테이블의 조정이 필요한 경우에는 주변기기를 분리할 필요가 있는 등 작업성이 좋지 않은 점이 설비의 과제였습니다.

전시회에서 YAMAHA의 리니어 컨베이어 모듈「LCMR200」을 소개받고「이거다! 」라고 생각했습니다.

데모기의 깔끔한 레이아웃과 메카 설계나 장치 주변의 작업이 쉬울 것 같은 점과 슬라이더 ID를 활용한 트레이서빌리티도 가능하다는 것을 알고 다음 설비에서 신속히 적용하게 되었습니다.

지금까지는 인덱스 테이블 4개를 배치해 각각의 인덱스 테이블을 연결하기 위해서 벨트 컨베이어와 이동 적재용 로봇을 사용했지만, 「LCMR200」은 수평 순환 방식으로 편도 2.5m 라인 구성으로 설계할 수 있었습니다.

설비의 미세조정을 해야 할 때도 주변기기를 이동시킬 필요 없이 슬라이더의 포지션 조정만으로 가능하여, 여성인 나도 간단하게 조정할 수 있어 공수 삭감할 수 있었습니다.

공간이 절약되는 데다 필요한 부자재도 적고, 트레이서빌리티도 편하게 실현할 수 있어 원인 규명에 걸리는 시간을 90% 삭감할 수 있었습니다.

또한, 매번 유지보수에 걸리던 시간도 50% 줄일 수 있어 매우 만족하고 있습니다.

각 슬라이더가 자유롭게 동작할 수 있어 각 공정별 시간차에 구애받지 않고 생산량 up도 실현했습니다.

사실은 이「LCMR200」의 도입 덕분에 사내에서 사장상도 받게되는 등 좋은일만 생깁니다.

앞으로도 효율적이고 생산성 높은 라인 설계를 하고 싶습니다.

LCM의 기능 설명 & 장점

도입 사례 PDF 다운로드

YAMAHA MOTOR CO., LTD.

Robotics Business Unit

Sales & Marketing Section

FA Sales & Marketing Division

127 Toyooka, Chūō-ku, Hamamatsu, Shizuoka 433-8103, Japan

전화. +81-53-525-8350 /

팩스. +81-53-525-8378

[Head Office]

2500, Shingai, Iwata, Shizuoka, 438-8501, Japan