제품의 코스트 다운을 위해 라인 당 생산수를 늘리고 싶다

생산량이 약 23% 증가(or UP)! 지그 비용의 삭감도 구현한 방법은?

고객의 과제

기존보다 생산 능력을 향상시킨 장치가 필요하다

생산 수 증가 방법

- 생산라인 늘리기

- 가공 시간의 단축

- 공정 간 반송 시간의 고속화

- 공전 로스 삭감으로 가동률 향상

기존 방식의 자동화라면...

공정 간의 반송 시간이 길어 생산량을 늘리기 어렵다

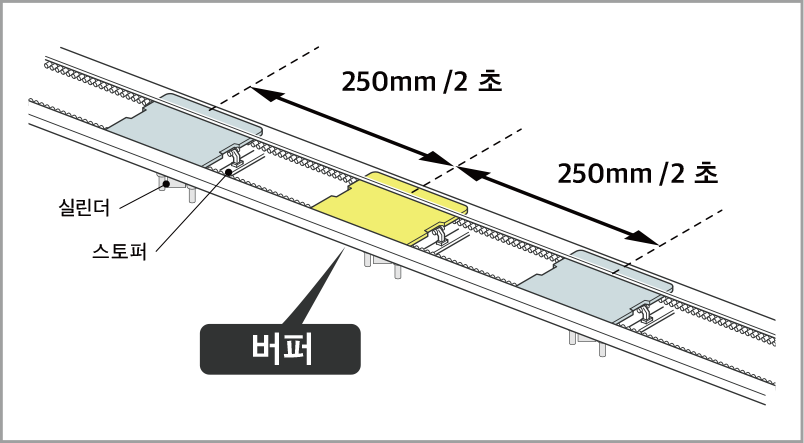

- 스토퍼 + 에어 실린더에 의한 백업으로 공정 간반송에 시간이 걸린다.

- 반송 시간을 단축하기 위해 공정 간에 버퍼를 설치할필요가 있다.

- 실린더나 재하 확인 등 센서가 많아 공전 로스의원인이 되고 있다.

고속 반송 & 고정밀 위치 결정 LCM으로 해결

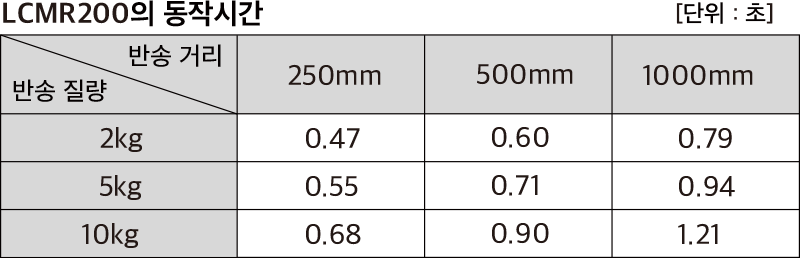

・ 반복 위치 결정 정밀도 : ±5μm (슬라이더 단체)

* 동작시간은 공차 ± 0.005mm 의 경우입니다. 공차를 크게 하면 동작시간이 짧아집니다.

야마하의 제안 내용

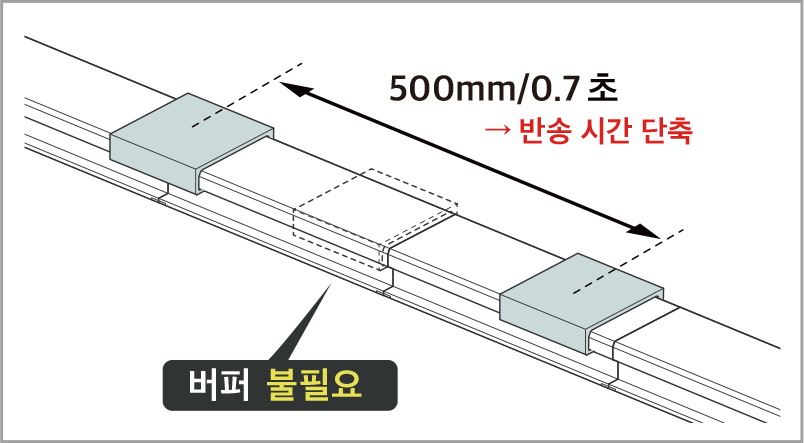

- 고속 반송에 의한 반송 시간의 단축

- 반송 시간 단축에 따라 버퍼가 불필요

- 단축 로봇과 마찬가지로 수치에 의한 고정밀 위치 결정

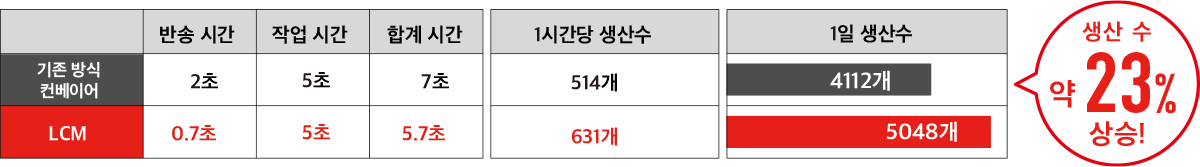

생산량이 약 23% 상승! 지그 비용 절감도 실현

<예> 1일 8시간 가동, 가동률 100%로 시산했을 경우

생산량 증가로 제조 비용 대폭 절감

차재 부품업체 제조 기술 담당

택트업 뿐만 아니라 가동률도 대폭 개선해, 계획 이상으로 생산량이 증가했습니다

지금까지도 생산량을 높이기 위해 작업 시간 단축이나 가동률 업을 목적으로 한 다양한 개선을 해 왔습니다.개선 후 나름대로 효과는 있었지만, 작업 시간을 재촉하는 것으로 반송 미스 등의 공전 로스가 줄지 않아 좀처럼 가동률이 오르지 않는 딜레마에 시달려 왔습니다.

그러던 중, 전시회에서 야마하의 LCM을 알게 되어「이것이라면 생산량을 올릴 수 있지 않을까?」라고 생각해 검토를 시작했습니다.

도입 후의 전망을 시산한 결과, 충분한 투자 효과를 기대할 수 있었기 때문에 LCM을 사용한 생산 라인 제작을 결정했습니다.

가동 후는 반송 시간의 단축뿐만 아니라 공정간의 재공품의 삭감 등 예상대로의 효과를 얻을 수 있었습니다.또한 반송 시간을 충분히 단축할 수 있었기 때문에 무리하게 실린더나 로봇의 속도를 재촉할 필요가 없어졌습니다.

그 결과, 반송 미스 등의 공전 로스도 줄어 사내에서도 매우 평가가 높은 생산 라인이 되었습니다.

LCM 덕분에 당사의 생산 라인은 가동률이 대폭 개선되어 당초의 기대 이상으로 생산을 늘릴 수 있었습니다.담당자로서 도입하길 정말 잘했다고 실감하고 있습니다.

LCM의 기능 설명 & 메리트 〈기존 방식과의 비교〉

도입 사례 PDF 다운로드

YAMAHA MOTOR CO., LTD.

Robotics Business Unit

Sales & Marketing Section

FA Sales & Marketing Division

127 Toyooka, Chūō-ku, Hamamatsu, Shizuoka 433-8103, Japan

전화. +81-53-525-8350 /

팩스. +81-53-525-8378

[Head Office]

2500, Shingai, Iwata, Shizuoka, 438-8501, Japan