다품종 소량 제품을 가동률 저하 없이 생산 할 수 있을까?

셋업 전환 시간을 제로에 가깝게!

고객의 과제

셋업 전환에 의한 로스 타임을 줄이고 장비 가동률 향상을 희망

가동률을 높이기 위한 방법

- 동일 품종을 가능한 한 통합 생산

- 셋업 전환 작업을 최대한 간소화하여 작업시간을단축

- 작업 노하우의 축적 및 매뉴얼화하여 효율화

기존 방식의 개선이라면...

가동률 향상 어려움

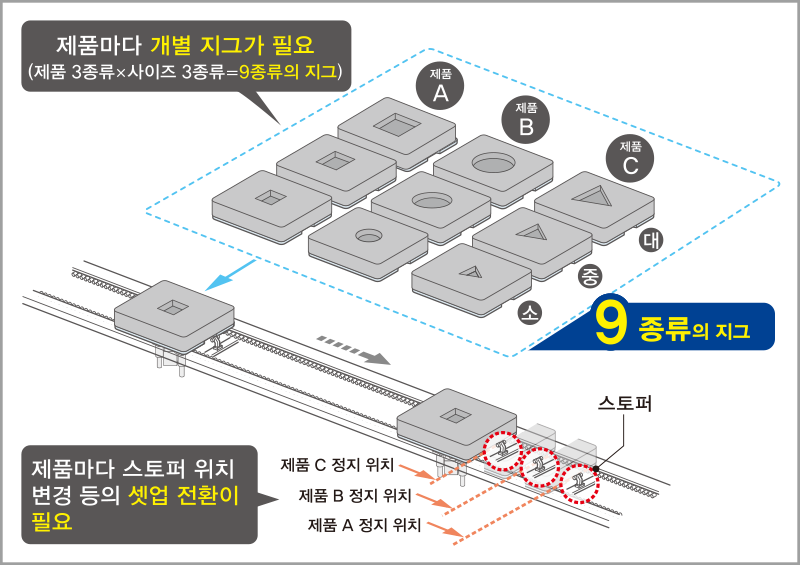

- 제품마다 스토퍼 위치 변경 등의 셋업 전환이필요

- 제품마다 개별 지그가 필요

- 셋업 전환에 따른 작업 미스 발생 리스크가

셋업 전환 시간을 제로에 가깝게!

야마하의 제안 내용

리니어 컨베이어 모듈(LCMR200/LCM100)의 제안

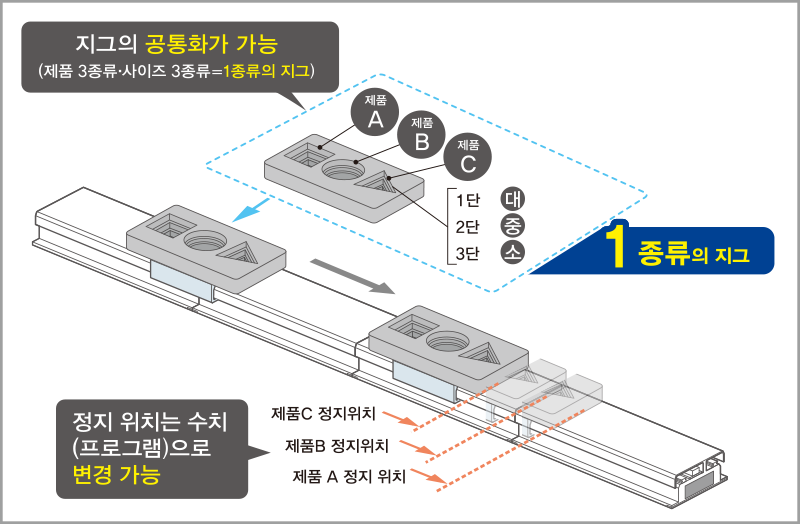

- 정지 위치를 프로그램에서 자유롭게 설정 : 변경

- 셋업 전환 작업 불필요

- 지그의 공용화가 가능(제작비 : 관리비 절감)

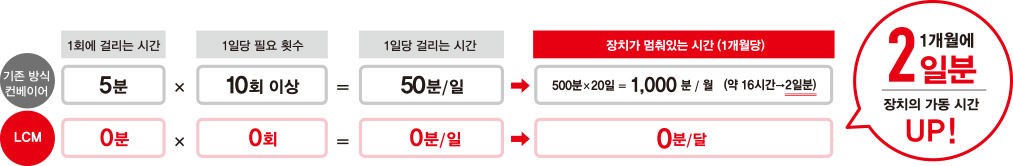

1개월에 16시간(2일분)의 셋업 시간 절감!

<예> 셋업 전환에 걸리는 시간 (공장 가동시간: 8시간/일, 20일 가동으로 한 경우)

LCM을 사용한 셋업 전환 작업의 개선과 QR코드 읽기로 완전 자동화로

소형 모터 제조업체 설비 설계자

오랜 과제였던「셋업 전환 제로」를 실현

오랜 과제였던「셋업 전환 제로」를 실현

지금까지도 당사에서는 다품종 생산을 효율적으로 가동시키기 위해 품종 전환 작업의 개선을 위해 주력해 왔습니다. 그러한 노력의 결과 작업시간을 10분에서 5분으로 50% 단축시킬 수 있게 되어 고객이 공장 견학을 할 때는 그 개선 효과를 소개해 왔습니다.

그러나 작업시간을 단축할 수 있었다고는 해도 5분의 작업이 하루에도 몇 번씩 발생하는 것은 효율적이라고 할 수 없으며 가동률을 낮추지 않기 위해 생산수가 많은 품종을 우선으로 어느 정도 통합 생산하는 등의 궁리를 해야 했습니다.

이번 야마하 발동기의 LCM을 검토하게 된 계기는 한층 더 가동률 향상을 실현하고자 하는 기대감에서 출발했습니다.

LCM은 프로그램에서 정지 위치를 변경할 수 있기 때문에 「셋업 전환 작업 제로」을 실현해 기대한 대로의 효과를 얻을 수 있었습니다. 또한 다음의 장치도 LCM을 적용하여 그 장치는 투입 시 제품의 QR코드를 읽어내는 구조도 도입해 터치패널에서의 조작을 생략했습니다. 이로인해 완전 자동화를 실현하게 되었습니다. 가동률이 현저히 올라 품종 전환이 필요 없으므로 지금은 소량의 수주에도 어려움이 없습니다.

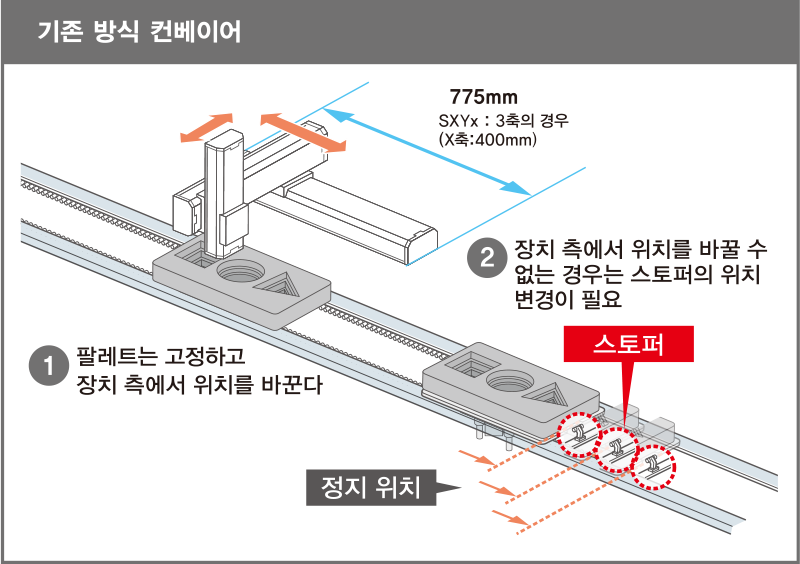

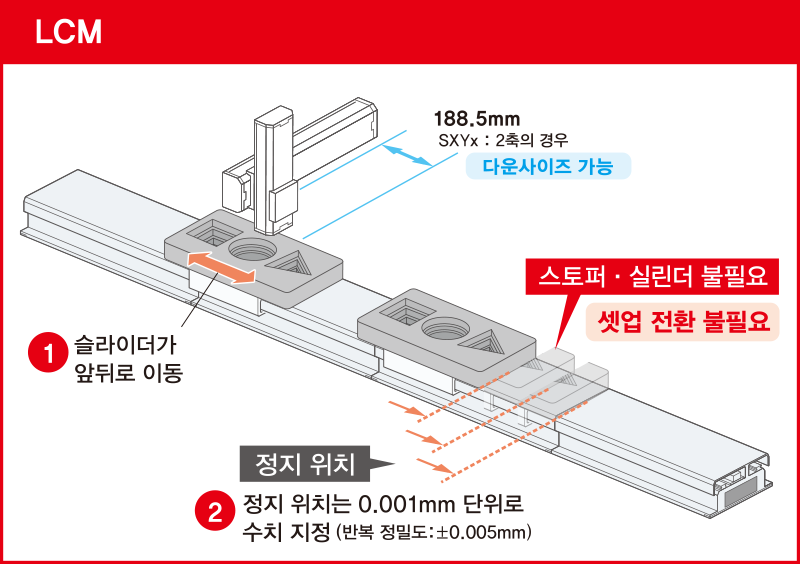

LCM의 기능 설명 & 메리트 <기존 방식과의 비교>

정지 위치를 변경할 경우

- 1.

- 작업 위치를 변경시키기 위한 3축 로봇이 필요하여 장치 사이즈가 커진다.

- 2.

- 스토퍼의 위치 변경 작업이 발생하여 공수가 걸린다.

- 1.

- 작업 위치를 변경시키기 위한 로봇도 1축 분은 LCM이 담당하기 때문에 2축 로봇으로 OK. 장치의 다운사이징을 도모할 수 있다.

- 2.

- 정지 위치를 자유롭게 수치로 설정 가능.

도입 사례 PDF 다운로드

YAMAHA MOTOR CO., LTD.

Robotics Business Unit

Sales & Marketing Section

FA Sales & Marketing Division

127 Toyooka, Chūō-ku, Hamamatsu, Shizuoka 433-8103, Japan

전화. +81-53-525-8350 /

팩스. +81-53-525-8378

[Head Office]

2500, Shingai, Iwata, Shizuoka, 438-8501, Japan